第一节 真空渗碳炉基本生产技术、工艺或流程

真空渗碳炉由于热处理后零件的质量高、作业环境优良,于1984年开始作为一种新型热处理设备而得以应用,但尚未达到广泛采用。其原因在于当时的真空渗碳炉炉内产生很多炭黑,装置的维护也存在很多问题。但是,最近由于推行高真空渗碳,炭黑问题已基本解决,因此开发了提高热处理质量,提高操作灵活性,改善作业环境及安全性,省能、降低运转成本的真空渗碳炉与低变形淬火槽相组合的新型的真空渗碳炉。

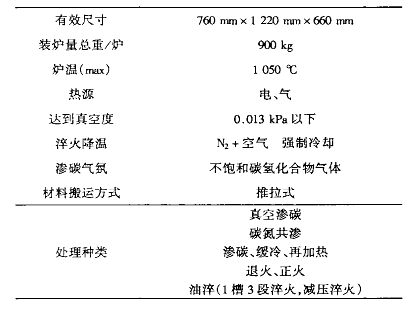

此真空渗碳炉的后部为加热室,前部设置油槽。附属装置有真空排气装置,渗碳气体导入装置,温度及气氛的控制装置等,其基本参数如下。

新型真空渗碳炉的基本参数

第二节 真空渗碳炉新技术研发、应用情况

中行一集团北京航空材料 研究 院有一台北京市华海中谊真空工业炉制造有限公司生产的VCOQ2-65型真空渗碳炉、不但用于真空渗碳工艺技术 研究 ,而且用于航空发动机和机载设备关键件真空渗碳,满足高合金钢和不锈钢件的真空渗碳要求。设备运行良好,质量稳定可靠。

近年来,随着真空热处理的发展和应用的扩大,其规模和水准迅速提升,已不再满足于单台或几台炉子的非连续生产,而是积极向真空热处理生产线方向拓展。国外已有很多真空淬火回火生产线,真空渗碳高压气淬生产线。我国航空工业已建成一条真空淬火回火生产线,由两台真空淬火炉,一台清洗机和两台回火炉组成,运行情况良好,提高了真空热处理生产水平和质量,减轻了工人劳动强度,改善了工作环境;目前,正在建设真空渗碳+淬火回火生产线。对于大批量生产还将发展真空推杆炉或辊底炉生产线。

第三节 真空渗碳炉国外技术发展现状

日本大同特殊钢日前宣布,将从德国ALD公司引进真空渗碳炉技术。将把自身拥有的热处理技术与德国ALD公司开发的渗碳技术结合起来,推出ALD/大同产真空渗碳炉。将综合提供设备、处理经验和钢材选定的支持,建立钢材和设备统一的完整销售体制,扩大产品销售。按计划,2004年底以前将在日本名古屋星崎工厂安装国产实物测试设备,2005年起在实施用户测试处理的同时,销售设备和新开发的专用钢材。设备价格为每台(总重500kg,7室结构)2~3亿日元,预计年订货为5~10台。

渗碳处理是指将碳渗入钢的表面,在配件表面形成高浓度碳层的处理。与过去的气体渗碳相比,由于设备耐热测试高达1150℃以上,因此渗碳速度可达2倍左右。由于所用气体的渗碳效率高,因此不仅能减少气体消耗量,还能减少二氧化碳的排放量。另外,由于所处理的配件表面不会发生氧化,因此强度可提高10%左右。

新开发的专用钢材包括高温渗碳钢和高浓度渗碳钢2种。高温渗碳钢是一种可控制晶粒生长的钢材,主要用于CVT皮带轮和齿轮。即使提高渗碳温度,也能保持处理物细粒不变,在这种情况下通过结合真空渗碳炉的高温处理,就能大大缩短处理时间。高浓度渗碳钢主要面向齿轮和变速器副轴。真空渗碳炉易于控制碳浓度,因此能够提高渗碳层的碳浓度和硬度。因此,就能防止齿轮齿面产生的振动破坏,提高疲劳强度。

第四节 真空渗碳炉技术开发热点、难点 分析

二十一世纪是真空热处理大发展时期,首先是发展适应各种热处理要求的真空热处理设备和工艺,包括:

1、真空加压气淬:提高冷却性能、控制加热和冷却、研制更好淬透性的材料、完善气体回收技术

2、真空渗碳等真空化学热处理:提高真空渗碳技术,开发其它真空化学热处理技术、以及真空化学热处理传感器。

3、真空功能热处理:真空磁场热处理、真空氢气热处理、真空焊接与热处理的组合

第二是发展真空热处理生产线和柔性化技术,与各种冷热加工生产线配合,适应先进制造技术发展的要求。

预计不久的将来,真空热处理将成为主要热处理工艺之一,可能占有热处理半壁江山。

第五节 真空渗碳炉未来技术发展趋势

真空炉设计和制造向高效率、低成本、节能和多功能方向发展。

1、组件积木式设计,产品规格标准化、系列化为了适应用户多用途、多类型的要求,发展组件积木式设计以满足不同需求,并迅速作出设计方案。组件积木式设计就是把炉体分解成前炉、后炉、中段等大组件,并预先设计好大组件的图纸和资料,设计新炉子时选用这些标准组合件组合成型。

另外,真空炉生产厂家还应建立本企业标准,使其产品规格标准化、系列化,以利于加强管理和质量控制,不断提高产品质量;用户也应尽量选用真空炉生产厂的标准型号规格,以期降低成本,保证质量,便于使用和维护。

2、具有对流加热功能,提高加热速率和均匀性真空炉中的加热过程仅依靠辐射传热。在由大量零件组成的高密度炉料时这种形式的加热效果非常差。特别是在低温范围内(85o℃以下),借助于由穿过装料的气体循环造成的对流热传导可以显著提高加热速度并且减少加热时间。

为此,在80年代末开发出了具有对流加热功能的真空炉。这样,在850℃以内对炉料可采用对流加热。然后,通过辐射加热达到最终的奥氏体化温度。对流加热功能大大改善了真空炉的低温加热性能。试验表明,使用对流加热后可使工作周期缩短。采用对流加热后加热时间缩短了几乎一半。具有对流加热功能的高压气淬单室真空炉的前炉门上嵌有一台对流加热风扇。

3、采用石墨构件,提高使用温度,降低成本。对真空热处理炉的重大改进之一是采用石墨制作真空炉的加热元件、隔热屏、夹具等构件。为此,在热处理时是否会导致工件表面增碳是人们关注的一大问题。

美国Abar-Ipsen公司用钛合金和不锈钢作了专门 研究 ,结果表明:①对于Ti-6Al-4V合金在1.33×10Pa真空度条件下与石墨高压力接触进行真空热处理,有不明显增碳;低压力接触或不接触时,未发现增碳。②对于不锈钢在高压力和低压力接触时,均发现增碳,不接触时未发现增碳。若在石墨构件表面喷涂氧化铝或用氧化铝材料将其隔开,或在热处理时向炉内回充氩气或氢气,均可避免发生增碳。

我们用WZC-30G型卧式真空淬火炉进行了钛合金和高温合金无余量叶片的真空热处理工艺 研究 和生产。该炉采用石墨带或石墨棒作为加热元件,采用石墨板和陶瓷纤维炉衬,石墨导轨上嵌氧化铝衬条。生产中采用不锈钢或高温合金料架,选择合适的真空度,采用高纯氩气进行冷却。典型的力学性能数据如表6、表7所示。真空热处理后随炉试样的性能均达到了相应的技术要求,零件表面光洁,取得了满意效果。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。

上一篇:外墙保温系统项目产品原材料市场状况

下一篇:铁精粉行业上、下游产业链分析