第一节 轴承钢产品分类与构成 分析

一、轴承钢 行业 产品分类标准

滚动轴承钢按使用特点可分为:高碳铬轴承钢(全淬透型轴承钢)、渗碳轴钢(表面硬化型轴承钢)、不锈轴承钢和高温轴承钢四大类。

1、高碳铬轴承钢

1)高碳铬轴承钢的牌号、特性及及用途

高碳铬轴承钢具有高的接触疲劳强度和耐磨性能,许多牌号属全淬透型钢,如GCr15、GCr15SiMn、GCr15SiMo、GCr18Mo。但由于有的轴承需要心部具有良好韧性而表面需要高硬度,因而又发展出限制淬透性轴承钢,如GCr4。

①GCr15(全淬透型钢)GCr15是高碳铬轴承钢的典型钢种,在淬火、回火后有高的硬度、耐磨性和接触疲劳强度。其热加工性能和可加工性良有好,淬透性适中,但焊接性差。GCr15的白点敏感性大,但当采用真空脱气精炼的轴承里,此缺陷可消除。用于制造壁厚≤12mm、处径≤250mm的滚动轴承套圈,或制造直径≤22mm的圆锥、圆柱、球面滚子及全部尺寸的滚针。也可用于制造模具、量具和木工刀具及高弹性极限、高疲劳强度的机械零件。

②GCr15SiMn(高淬透型钢)在GCr15钢的基础上提高硅、锰含量,因而淬透性、弹性极限、耐磨性均比GCr15好。由其制作的滚动轴承件的使用温度不宜超过180℃。用于制造壁厚>12mm、外径>120mm的滚动轴承套圈、直径>50mm的钢球及直径>22mm的圆锥、圆柱、球面滚子及全部尺寸的滚针。其他用途与GCr15相同。

③GCr15SiMo(高淬透型钢)在GCr15基础上增加含硅量,添加了钼。其淬透性高,耐磨性好,疲劳强度高、综合性能良好。适于制造大尺寸范围的滚动轴承套圈及钢球、滚柱等。

④GCr18Mo(高淬透型钢)在GCr15基础上加入质量分数0.15%~0.25%的钼,并提高了含各量,因而淬透性、耐磨性均提高警惕。可进行下贝氏体等温淬火,达到与马氏体淬火相近的硬度和耐磨性,而且钢的冲击、断裂韧度和抗弯强度都得到提高,因而提高了钢的综合力学性能和寿命。可制造壁厚达20mm的滚动轴承套圈,其滚动轴承件的尺寸范围也扩大。

⑤GCr4(限制淬透型钢)GCr4是低淬透性滚动轴承钢,用体积感尖加热、表面淬火回火后,具有GCr15全淬透型轴承钢和低碳合金渗碳钢的性能。淬火后表面硬度高,表面耐耐性好,抗疲劳性能好,心部硬度只有35~40HRC,韧性好、抗冲击。主要用于制造各种尺寸、受载荷不大的滚动轴承套圈及滚子。

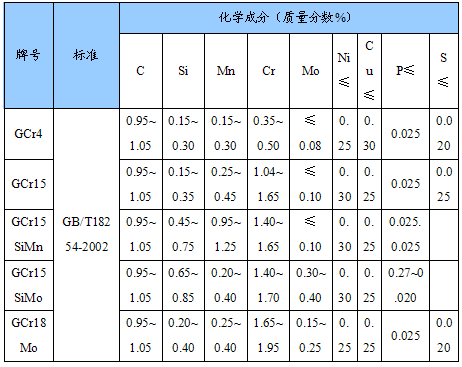

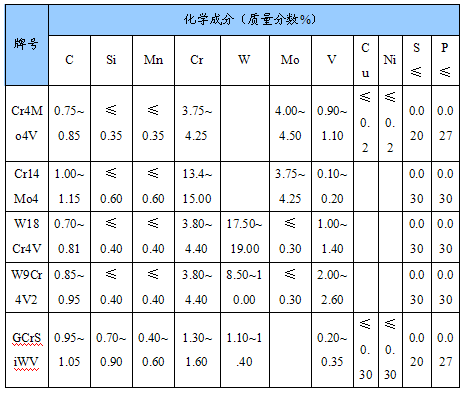

2)高碳铬滚动轴承钢的化学成分及力学性能

高碳铬滚动轴承钢的化学成分

2、渗碳轴承钢和高温渗碳轴承钢

1)牌号、特性及用途

渗碳轴承钢和高温渗碳轴承钢的牌号、特性和和用途:

①G20CrMo G20CrMo钢为低合金渗碳钢,经过渗碳、淬火、回火之后,表层硬度较高、耐耐性较好,而心部硬度低,韧性好。适于制作耐冲击载荷的机械零件,如汽车齿轮、活塞杆、螺栓、滚动轴承等。

②G20CrNiMo G20CrNiMo钢有良好的塑性、韧性和强度。渗碳或碳氮共渗后,其疲劳强度比GCr15高很多,淬火后表面耐磨性与GCr15相近,二次淬火后表面耐磨性比GCr15高很多,而心部韧性好。用于制作受冲击载荷的汽车轴承及其他用途的中小型轴承,也可制作汽车、拖拉机用的齿轮及钻探牙轮钻头的牙爪及牙轮体。

③G20CrNi2Mo G20CrNi2Mo钢的表面硬化性能中等,其冷加工、热加工塑性较好,可制成棒材、板材、钢带及无缝钢管。适于制作汽车齿轮、活塞杆、圆头螺栓、万向接头及滚动轴承等。

④G20Cr2Ni4 G20Cr2Ni4钢是常用的渗碳合金结构钢。渗碳、淬火、回火后,其表面有高硬、高耐磨性及高接触疲劳强度,而心部有良好的韧性,可承受强烈冲击载荷。其焊接性中等,焊前需预热至150℃。G20Cr2Ni4对白点有敏感性,有回火脆性。用于制作耐冲击载荷的大型轴承,如轧钢机轴承,也用于制作坦克、推土机上的轴、齿轮等。

⑤G20Cr2Mn2MoG20Cr2Mn2Mo钢是优质低碳合金钢,渗碳、淬火、回火后有相当高的硬度、耐磨性和高接触疲劳强度,同时心部又有较高的韧性。与G20Cr2Ni4相比,基本性能相近,工艺性各有特点。用于制作特大型轴承。

⑥G13Cr4Mo4Ni4V(高温渗碳轴钢)G13Cr4Mo4Ni4V钢是在高温下使用的低碳渗碳合金钢,经渗碳、淬火、回火后,具有高的接触疲劳强度、冲击韧度和断裂韧度,特别适合用于高Dn①值时用的耐冲击轴承。用于制作航空发动机的高温轴承或其他 行业 使用的耐高温、耐冲击轴承。

①D--轴承直径(mm);n--主轴速度(r/min)

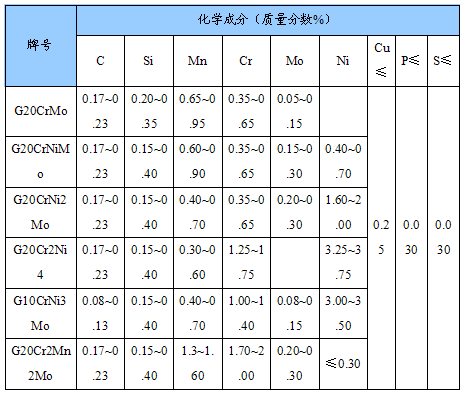

2)化学成分

渗碳轴承钢的高温渗碳轴承钢的化学成分

3)力学性能

渗碳及高温渗碳轴承钢的力学性能

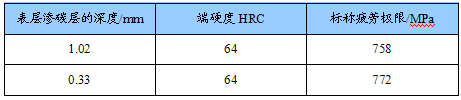

①G20CrMo渗碳轴承钢

G20CrMo渗碳轴承钢疲劳极限

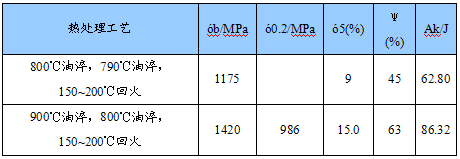

②G20CrNiMo渗碳轴承钢

G20CrNiMo渗碳轴承钢室温力学性能

3、高温轴承钢

1)高温轴承钢的牌号、特性及用途:

①Cr4Mo4V高温轴承钢Cr4Mo4V钢是含钼高速钢,用此钢制造的滚动轴承可在316℃的高温下工作。这种钢的尺寸稳定性较好,有较高的高温硬度和高温接触疲劳强度。其缺点是锻造、可加工性较差,热处理时的脱碳敏感性大。用于制造在高温下工作的滚动轴承套圈及滚子。

②Cr14Mo4高温不锈轴承钢Cr14Mo4高温不锈轴承钢是一种高碳高铬马氏体不锈钢,有较高的高温硬度和良好的耐蚀性,耐磨性比Cr4Mo4V钢稍低,可加工性比Cr4Mo4V钢好。适合用于制造长期工作在中、低工作载荷且温度低于300℃环境中的零件。

③W18Cr4V高温轴承钢W18Cr4V钢是通用钨系高速钢。在500℃和600℃时,其高温硬度仍分别保持在57~58HRC和52~53HRC的水平。因此钢的高温硬度和热硬性都较高。适于制造各类切削刀具及540℃以下工作的高温轴承件。

④W9Cr4V2高温轴承钢W9Cr4V2钢的性能与W18Cr4V钢相近,但钢中的含钨量仅为W18Cr4V钢的一半,钢中的碳化物数量减少,淬火后钢的硬度与W18Cr4V相拟。其磨削性能较差,应用较少。适于制造刀具及高温轴承。

⑤GCrSiWV(GCr15SiWV)中温轴承钢GCrSiWV钢是一种空淬型钢种,具有硬度高、耐磨性好、尺寸稳定、接触疲劳强度高等特点。适于制造工作温度在250℃左右的轴承件,也可用于制造柴油机油泵的油嘴偶件等。

2)化学成分及力学性能

高温轴承钢的化学成分

4、不锈轴承钢

列入国家标准的不锈轴承钢有9Cr18和9Cr18Mo两个牌号。

1)特性及用途

9Cr18是高碳、高铬马氏体不锈钢,淬火后有高硬度和高耐蚀性。9Cr18Mo是在9Cr18钢中加入钼元素发展起来的。和9Cr18钢相比,9Cr18Mo钢淬火后的硬度和稳定性更好。这两种不锈钢可用于制造在腐蚀环境及无润滑的强氧化气氛中工作的轴承,如船舶、化工、石油机械中的轴承及航海仪表上的轴承等,也可作为耐蚀高温轴承材料,但使用温度不能超过250℃。此外,它们还可以用于制作医疗手术刀具。

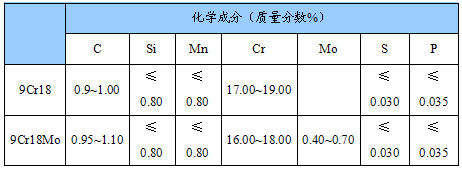

2)化学成分及力学性能耐

9Cr18M和9Cr18Mo钢的化学成分

3)热加工及热处理

不锈轴承钢的导热性较差,热加工时最好采用冷装炉加热,加热速度不要太快,特别是在700℃以下时更应缓慢加热,同时还应控制较高的停锻、停轧的温度并严格控制缓冷条件。

5、无磁轴承钢70Mn15Cr2Al3WMoV2

特性及用途:

70Mn15Cr2Al3WMoV2钢是沉淀硬化型奥氏体钢,具有低磁导率、高强度、高硬度、高耐磨性等特点。退火后其可加工性较好,是无磁轴承和无磁模具的优良材料,也可用于制造要求强度高、耐磨、无磁的电子零件。

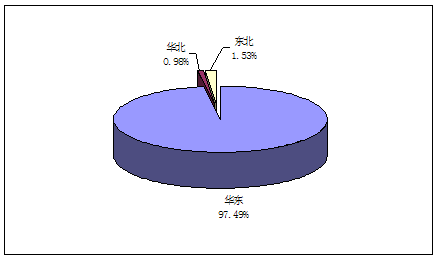

二、轴承钢产品国内市场份额

轴承钢产品国内市场份额

第二节 国内轴承钢产品 技术工艺 应用 分析

1、具有国际先进水平的高档轴承钢研制成功

莱钢集团特殊钢厂与瓦房店轴承产品有限公司联合开发的55SiMoV高档轴承钢近日获得成功,各项主要技术指标达到国际先进水平,这标志着我国特殊钢产品结构调整取得新进展。

据悉,55SiMoV高档轴承钢每吨产品的售价在万元以上,具有高淬透性、高强韧性、高疲劳寿命,耐高温、耐冲击、耐磨等优点,有着广阔的市场前景。在生产过程中,莱钢特殊钢厂加强工艺监管和控制,推行电炉TPC技术、精炼NCC技术和全过程温度履历控制技术,实施精炼和真空脱气的标准化操作,并在连铸工序使用电磁搅拌,轧钢过程采取水除鳞等技术措施,保证了产品的研发成功。

这一产品的研制成功加速推进了企业特钢产品的直销进程,将增强企业驾驭市场的能力。目前,莱钢特钢系统已形成了从市场技术调研、 研究 开发、生产试制、市场开发、售后服务及用户应用技术 研究 、产品生命周期 研究 一体化的产品开发链,今后还将相继开发一批高附加值、市场看好的新产品。

2、轴承钢的感应热处理技术

感应热处理是目前最经济和节能的热处理方法,该工艺处理后 的零件相当于一种复合材料,通过感应热处理与其他热处理工艺方 法耗能的对比,可知感应热处理的优越性十分明显,其特点为:

1)内热源直接加热,加热速度快,生产效率高,几乎无氧化 脱碳,节能效果显著;

2)淬火质量稳定,表层得到细针状的马氏体组织,表面硬度 高,疲劳强度和使用寿命得到提高;

3)加热零件表面,变形小,对缺口的敏感性小;

4)便于实现机械化和自动化操作;

5)可进行工件的局部淬火、正火或退火等;

第三节 我国轴承钢产品技术应用成熟度解析

从轴承钢产品的演变历程来看,上世纪60年代以前,我国主要使用高碳铬轴承钢;60~70年代主要应用高温轴承钢、不锈轴承钢和无磁(耐蚀)轴承钢;80年代以高温渗碳轴承钢为主;进入2000年以后,高温、耐蚀渗碳轴承钢和高温、无磁、耐蚀轴承钢异军突起,成为主角。

值得一提的是,现如今我国轴承钢 行业 产品开发能力大幅提高,为重大装备和重点主机的配套率已经达到80%左右,高端产品开发也实现了重大突破。

第四节 轴承钢产品 技术工艺 与市场应用关系 分析

随着冶炼设备水平的提高和真空脱气工艺技术的应用,氧含量已经从原来电炉钢的30~40ppm下降到真空脱气模铸钢的9~13ppm和连铸钢的6~10ppm,甚至更低,基本接近国际先进水平。监测数据显示,从2006年到2009年,我国轴承钢的平均氧含量呈现不断下降的趋势,分别达到6.82ppm、6.55ppm、5.77ppm和5.46ppm。

虽然近年来的技术进步有目共睹,但是目前国产轴承钢在整体质量水平和稳定性等方面,与国际先进水平还存在较大的差距。

从性能多样化的角度来说,铁路提速对高品质轴承钢的需求日益增加。现如今,我国轴承钢产品正在向低噪音、无振动、无故障、低成本、高性能和长寿命的方向发展,用户对轴承钢的产品质量和成本提出了更加苛刻的要求,从而带动了高品质轴承钢需求的增加。

第五节 不同类型生产工艺优缺点比较

以下从炼钢、连铸,到开坯、棒线成材轧制,制管技术和热处理技术的进展情况简介如下。

1、炼钢、连铸技术的进步。在降低非金属夹杂方面,众所周知以降低钢中氧残存量最为有效。经过不断改进,随着钢中氧残存量(ppm)的下降, 轴承钢的转动疲劳强度呈现提高。不仅氧残存量大幅减少,夹杂物的粒径亦大幅缩小。

为生产含氧量低的高洁净钢,通过精炼、脱气以减少含氧量是必不可少的,从防止钢水的再氧化出发,还必须充分考虑改善耐火材料的质量和在无氧化气氛下铸造。目前普遍采用的工艺为电炉精炼后采取偏心炉底出钢、钢包精炼脱气、RH脱气、连铸电磁搅拌等工艺技术。

快速熔化。它不仅对质量有好处,对提高生产效率亦很重要、.目前的发展方向是采用超高功率大容量电炉以实现快速熔化,如山阳 特钢将电炉容量由30t逐步扩大到60t、90t和150t,使每小时钢锭生产量达125t,同时由于快速均匀熔化,轴承钢的质量亦得到提高。

钢包精炼和偏心炉底出钢。采用钢包精炼使通过对渣成分的控制以生成强还原性渣和通过复合多孔渣的气体强搅拌作用,从而促进了渣和金属间的反应,使脱氧、脱硫的钢水精炼容易实施,加上耐火材料技术的进步,来自耐火材料的污染亦得到防止。还有电炉采用偏心炉底出钢后,出钢时可防止氧化渣的混入,可使高洁净钢更加稳定生产。

真空脱气。主流是RH脱气法,由于采用脱气中不被钢水中渣卷入的环流脱气法,且真空度可较易达到0.1托,故非常适合于轴承钢脱氧;

连铸。连铸以由中间包供应洁净钢水为前提,为此连铸时防止再氧化十分重要。现用设有浸入式水口的大容量中间包,在包内充满惰性气体,并对包盖和测温孔密封以防止空气侵入,使包内的氧浓度基本保持零水平,再加上防止耐火材料污染的相关措施,使含氧<5ppm的高洁净轴承钢可批量生产。还有通过对结晶器内钢水的电磁搅拌和凝固末期的压下技术使中心部的偏析得以改善,连应用较晚的滚珠用线材从90年代后期开始亦用连铸坯生产。

总之,由于以下技术,形成了品质和生产效率兼优的轴承钢生产工艺。

2、超高洁净操作技术。在上述基础上,为了进一步提高轴承钢的质量,1992年开发成功超高洁净轴承钢,其核心技术是对炼钢方法和洁净度评价用的极值统计法。因为钢的强度决定于钢中杂质中的粒径最大者,极值统计法即以预测被检面积中最大夹杂物的粒径以用来表示钢的洁净度指标。为生产这一高洁净钢从过去的要求低氧、稳定进一步发展到减少影响回转疲劳强度的大型氧化物夹杂,并充分综合利用现有的精炼技术和连铸技术以上升到更先进的炼钢法。于是按极值统计法评价的洁净度,按预测的大型夹杂物的粒径仅为过去钢的1/2,波幅在缩小,轴承钢的质量亦进—步提高。为了进一步提高轴承钢的质量,正在 研究 使用高频超声波的洁净度评价法。

3、开坯、棒线轧制技术的进步。开坯轧制技术、轴承钢易产生凝固偏析和疏松。为解决疏松问题,除从连铸上采取措施外,还开发成功用连续锻压机压下以改善的方法及在凝固大钢坯开坯前先用四面锻压机和在线压力机进行强压下以改善的方法。

棒、线材轧制技术

A、控制轧制、控制冷却。特殊钢业于上世纪80—90年代纷纷应用控轧、控冷技术,通过轧制的低温化和轧后冷却速度的控制,以达到相变组织的最佳化和微细化,从而可省略正火和退火热处理及提高力学性能和减薄氧化铁皮层等。对亚共析钢的结构用特别有效的控制轧制,很快亦用于轴承钢的生产。轴承钢在高温轧制后缓冷时,在旧奥氏体晶界渗碳体以网状析出,如原状进行球状退火,很难形成良好的微观组织,为了切断这一网状组织,通常采取正火热处理,为省略这一正火热处理便可应用控制轧制。具体方法为通过低温加热、低温终轧,或者在轧后渗碳体析出温度区快冷,以抑制渗碳体向晶界析出,从而可得到良好的球状退火组织。对于大直径钢材由于内部的冷却速度难以控制,一部分仍需正火热处理,但随着控轧技术的进步,可省略正火的钢材直径正在扩大。低温加工下,在球状退火热处理时亦可达到微观组织的微细化和切断部分碳化物组织。从而具有使渗碳体易球状化以改善退火组织的效果。

B、精密轧制、尺寸可调轧制。从上世纪80年代后期到90年代中期,在棒、线材的终轧阶段采用三辊和四辊精密轧机以达到省去以后拉拔加工和降低成本的目的。此类精密轧机由于辊间隙可进行调整,故用同一轧机可进行尺寸可调轧制。轴承钢制滚轴和滚珠等回转体多用冷拔加工材,过去用冷拔2次和1次的钢材由于现轧材尺寸精度的提高可以省去1次和2次冷拔及相应的热处理和酸洗等工序,经济效果十分显著。

4、制管技术的进步;轴承钢热轧钢管的生产方法有穿孔法、S棒轧管法等大部分均可保证批量生产和尺寸精度,一般穿孔法占70%,芯棒轧管法占30%。随着轴承的小型化和低成本化,轴承钢管亦要求实现小径化、薄壁化、高精度化、脱碳层减薄和表面缺陷减少等提高质量的呼声日高,随之产生了小径热轧管增加和向冷拔管的转换。

钢管的冷加工方式有周期式轧管和冷拔式,各有其特点,山阳 特钢采用了轴承钢管冷加工主流方式的周期式轧管,现有周期式轧管机15台。在外径尺寸精度方面冷拔法比轧管法较好,但开发成功在周期式轧管后再通过精轧架的新技术使外径尺寸精度和真圆度都达到了冷拔法的水平。

5、二次加工技术的进步。热处理技术。轴承钢的热轧状态很硬,为确保加工性还有为达到淬火回火状态下良好的疲劳寿命特性,一般多实施球状退火热处理。各厂多采用大型连续热处理炉,为改善球状组织和硬度,并开发成功对升温速度的控制技术、利用控轧以简化部分热处理的技术和重复奥氏体化加热等技术,并已实用化。还有为减少表面脱碳层,开发成功先经表面渗碳后在保护气氛炉内进行球状退火的新技术,并已实用化。

省去冷拔工序。轴承钢的滚珠和滚轴等回转体,一般是用冷拔材经冷锻加工成形的。采用±0.11mm尺寸公差的超高精度轧制棒、线材后,可将冷拔和配套的酸洗热处理等工序省略,经济效益亦好。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。