第一节 产品工艺流程

目前工业上主要采用低温乳液连续聚合方法生产丁腈橡胶。其典型生产工艺流程见下图。其生产工艺与乳聚丁苯橡胶相似,首先将原料丁二烯和丙烯腈按一定比例用量配成碳氢相液,然后在有氧化还原催化体系等助剂的水乳液介质存在下,再多台串联聚合釜中于5~8℃进行自由基乳液共聚合反应。当聚合反应10~12h,聚合转化率为70%~85%时(按个牌号品级要求而定),加入终止剂时聚合反应终止。

制得的胶乳先经闪蒸脱气工序,回收未反应的丁二烯和丙烯腈单体后,在加入防老剂和凝聚剂,使胶乳在酸性介质中凝聚,析出的含水胶粒,经挤压脱水、膨胀干燥、压块称重包装,即制得丁腈软胶。丁腈硬胶是采用间歇式(单釜)高温乳聚工艺,在30~40℃下,聚合反应时间约为15~18小时,转化率可达80%时生产。所得产品凝胶含量多,门尼粘度高,加工性能差。除制备少量特定性能的品牌外已不常采用。

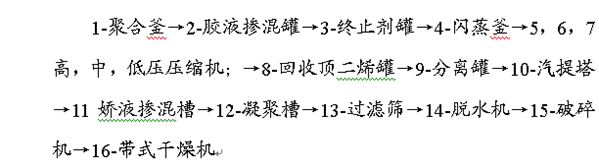

低温乳聚丁腈橡胶生产工艺流程图

1、原料

丁腈橡胶聚合用单体为丁二烯和丙烯腈.聚合用辅助原料有如下几种。

聚合引发剂为:热聚合采用无机过氧化物(如过硫酸盐);

冷聚合采用氧化还原引发剂(如过氧化氢和二价铁盐共存的催化体系)。

聚合度调节剂为长链烷基硫酸等

乳化剂为阴离子表面活性剂,松香酸皂和脂肪酸皂等.电解质为氯化钾,磷酸钠和硫酸钠等。

聚合终止剂为氢醌类,二甲基二硫代氨基甲酸盐类等。

2、聚合

丁腈橡胶制造普遍采用乳液聚合法,也有 研究 溶液聚合法的.现仅就乳液聚会法介绍如下。

1)配方及工艺条件

聚合配方及工艺条件如表7-2和表7—3所示。

2)聚合工艺过程

(1)碳氢相,水相,助剂的配制将一定比例的丁二烯,丙烯腈混合均匀,制成碳氢相.在乳化剂中加入氢氧化钠,焦磷酸钠,三乙醇胺,软水等制成水相,并配制引发剂等待用。将碳氢相和水相按一定比例混合后送入乳化槽,在搅拌下经充分乳化后送入聚合釜。

(2)聚合

往聚合釜内直接加入引发剂,在一定温度的釜内进行聚合反应,尔后分批加入调节剂,以调节橡胶的分子量.聚合反应进行至规定转化率时,加入终止剂终止反应,并将胶浆卸入中间贮槽。

(3)脱气

经过终止后的胶浆,送至脱气塔,减压闪蒸出丁二烯,然后借水蒸汽加热真空脱出游离的丙烯腈.丁二烯经压缩升压后循环使用,丙烯腈经回收处理后再使用。

(4)后处理

经脱气后的胶浆加入防老剂D,过滤除去凝胶后,用食盐水凝聚成颗粒胶,经水洗后挤压除去水分,再用干燥机干燥,然后包装即得成品橡胶.经干燥后的橡胶含水量应低于1%,成品丁腈橡胶一般每包重25kg。

第二节 国内外技术比较

橡胶工业在国民经济发展中占有极为重要的地位。当前我国橡胶工业发展迅速,但与世界先进水平相比仍然存在着不小的差距。无论企业规模、技术装备、生产水平还是经济总量,都在世界中占有一席之地。但与国内外先进水平相比,在产品结构、单厂规模、生产效率等方面仍有差距。

1、劣势

我国丁腈橡胶的3套生产装置的基本技术都是引进的,与国外先进公司相比,产品质量差别不大,但技术服务和经营能力与国外公司差距较大。

由于国内丁腈胶装置全部是引进的,在装置建设和运行中存在的一些问题仍没有得到完全解决。面对国际原料价格起伏不定和国外产品冲击,加快对引进技术消化吸收,提高装置竞争力非常关键,如国内产品胶湿斑多,产品水分含量超标,装置物耗和能耗偏高,导致生产成本升高。

目前国内与国外先进水平差距最大是牌号少、产品单一,尤其是特种高性能产品少,因此要想与国外产品竞争,应该努力使现有品种的性能达到国外同类产品的同时,针对市场的需求,积极开发其他品种牌号以及性能独特、附加值高的特种NBR产品。目前国内已经开发成功的氢化丁腈橡胶和粉末丁腈橡胶,应尽快实现产业化。

2、优势

羧基粉末丁腈橡胶的开发技术,目前仅有甘肃苯乙烯树脂 研究 所能够生产羧基粉末丁腈橡胶产品,产品性能超过国外同类产品水平。

羧基粉末丁腈橡胶具有羧基丁腈橡胶的基本特点,主要包括拉伸强度高、耐溶剂性、耐油性好等特点。此外它还具有粉末橡胶良好的加工应用性能。由于羧基粉末丁腈橡胶中含有极性较强的羧基基团,在改性树脂的加工应用中能够与树脂更加牢固的结合在一起,因此羧基粉末丁腈橡胶是一种性能优良的树脂改性剂,主要用于制作各种高强度、抗冲击、耐油性好、耐溶剂性好的橡塑制品,如耐油胶管、密封件等。

在国外,目前日本、美国已有羧基粉末丁腈的产品投放市场,但仅有这一产品的相关产品介绍。在国内,目前仅有甘肃苯乙烯树脂 研究 所能够生产羧基粉末丁腈橡胶产品,产品性能超过国外同类产品水平。

苯乙烯树脂 研究 所研制的羧基粉末丁腈专用胶乳的制备方法有两种:1)采用复合乳化剂、过硫酸钾引发剂的热法乳液聚合,具有聚合时间短,聚合反应终止效果好等特点;2)采用N32丁腈胶乳进行接枝聚合制备羧基丁腈专用胶乳,具有工艺流程短,接枝效率高等特点。这两种制备技术国内外未有类似报道,具有创造性和先进性。

羧基粉末丁腈橡胶的成粉技术和后处理技术采用化学凝聚,复合隔离剂活性隔离的制备方法,具有成粉粒径均匀,颗粒小等特点。此外,本项技术还解决了羧基粉末橡胶储存、运输中的隔离稳定性差的问题。系国内首创,具有一定的先进性和创造性。羧基粉末丁腈橡胶是粉末丁腈橡胶系列化产品中的一个,它的开发成功,填补了国内空白,开拓了粉末丁腈橡胶的应用领域,使兰州石化公司粉末丁腈橡胶系列产品品种得到了扩大,并减少了大量进口,节约了外汇。具有良好的经济效益和社会效益。

第三节 丁腈橡胶技术未来发展趋势 分析

NBR继续向高性能化发展,具有代表性的产品是高饱和度氢化丁腈橡胶(HNBR)、耐油性和耐寒性得到更好平衡的窄相对分子质量分布NBR、低含量非橡胶组分的NBR、液体端羟基NBB及羧基粉末NBR。

1、氢化丁腈橡胶(HNBR)

近年来来国外加快NBR乳液加氢法技术开发,美国固特异公司在肼(或其水合物)、硫酸铜、氧或过氧化氢及其他助剂作用下,在40-70℃、常压下使NBR胶乳氢化;另外国外OlineJSl等公司也相继开发出乳夜加氢法十友术,NBR的乳液加氢尚处于实验室 研究 阶段,但是这种方法不仅保留了溶液法HNBR的优异性能,其应用范围可扩大到相关的胶乳,同时生产成本大为下降,成为今后发展方向。

2、粉末丁腈橡胶(PNBR)

PNBR粒径为0.5-1mm,采用无机或有机隔离剂,呈松散的粉末状,可以与树脂直接掺混进行挤出或注塑,是一种优良的树脂改性剂。PNBR制备关键是成粉技术,工业上生产工艺一般为两类,一是以块状胶为原料进行机械粉碎,另一类从胶乳为原料采用凝聚或喷雾干燥成型,通常采用后一种工艺。国内 研究 单位开发出采用木薯粉黄原酸酯包覆的PNBR,兰化公司建设了200t/a中试装置,有三个产品等级,产品用于:摩擦制动材料和树脂改性,尤其是适用于PVC等树脂的软质制品的改性。吉化公司计划利用自有丁腈胶乳优势,建设一套PNBR生产装置。

3、羧基丁腈橡胶(XNBR)

在NBR中引入羧基可以改进其拉伸强度、撕裂强度、硬度、耐磨性、粘着性和抗臭氧老化性,特别是可以改善高下拉伸强度,同时可以增加NBR极性,进一步提高其耐油性,增大与PVC、酚醛树脂等相容性。日前工业化生产主要有两种,一是丁二烯、丙烯腈和不饱和羧酸三元乳液共聚得到,另一种是NBR接枝不饱和羧酸。工业化主要是前者,目前主要XNBR生产厂家使用的乳液聚合配方大致相同,只是氧化-还原体系中所采用的氧化种、乳化剂品种及各种助剂的用量方面略有差异。XNBR主要用于制作胶粘剂密封件、油田和采矿用橡胶制品,另一重要用途就是聚合物改性,XNBR与氯磺化聚乙烯共混,可以明显改善拉伸强度、定伸模量和伸长率;与聚酰胺共混,共混材料的拉伸强度高达54Mpa;与聚丁二烯橡胶共混,XNBR低温挠曲性能得到改善;与NBR共混,拉伸强度和耐磨性能得到改善;与氯醚橡胶共混可直接交联产生酯键,大大降低后者的压缩永久变形,与PVC共混,可改善后者的刚性、拉伸,强度、撕裂强度和耐磨性。我国已经完成XNBR中试,有小批量产品问世。

4、共混改性

为了拓展NBR应用范围,以NBR为基础的热塑性弹性体及共混改性产品层出不穷,其中已大量工业化NBR-PVC、NBR-PP、NBR—PA、NBR-EPDM等共混物;此外NBR还可以同天然橡胶、丁苯橡胶、顺丁橡胶、氯丁橡胶、氯化丁基橡胶、氟橡胶、氯磺化聚乙烯等共混改性。

NBR-PVC共混物,其代表性产品有日本瑞翁公司的Elastar、日本电气化工公司的DenkaLCS和美国Pilltec公司的TempreneElastar是由羧基NBR与PVC共混而制成的离子交联型聚氯乙烯热塑性弹性体,耐油性能优异并具有良好高温回弹性,主要用于汽车零件、电线电缆、建筑材料和软管等,特别适合在耐热耐油要求苛刻领域取代热固性NBR。DenkaLCS是由改性PVC和NBR制成的热塑性弹性体,其特点是具有类似于橡胶的挠曲性、低压缩变形和高耐热性、耐油和耐臭氧性能及优良吸音性能,可以取代乙丙橡胶。

NBR-pp,该类热塑弹性体是采取动态硫化和增容技术生产的,NBR、PP的分子结构和极性不同,溶解度参数、界面张力相差甚大,两者相容性很差,用动态硫化法不能制备性能优良的NBR-pp共混型热塑弹性体,因而将增容化技术运用该体系中,增容一般分两个步骤,一是将聚丙烯官能化,常用官能化剂有马来酸酐、二羟甲基苯酚、羟甲基马来酰胺酸、三乙烯四胺及氯气等;二是生成带有增容剂的嵌段共聚物然后与NBR共混。制备NBR-pp共混型热塑弹性体的设备有双螺杆挤出机和密炼机。NBR-pp主要用于制造仪表和液压传动装置的构件、胶管、垫片、密封件、膜片、电线电缆护套等,加工性能优良,与NBR硫化胶相比可节省费用。我国NBR-pp科研开发工作进展缓慢,中科院长春应化所首先采用马来酸酐接枝聚丙烯,再进行NBR-pp热塑性弹性体的合成;国内还有的由聚丙烯接枝马来酸酐、端羧基NBR和二乙烯基三胺增容剂组成三元共混型热塑性弹性体及各种氯化聚烯烃作为增容剂对NBR-pp共混型热塑性弹性体性能影响的 研究 。

NBR-PA,极性橡胶NBR与高耐油性能的热塑性树脂聚酰胺的共混合材料;其耐油性比NBR提高-20%-30%,而用动态硫化法制备的共混物的耐油性,尤其是高温耐油性能可进一步提高。如采用高熔点PA制备共混物具有良好耐热、耐溶剂及优异的物理机械性能,低熔点多元共聚聚酰胺制备的共混物具有良好加工性能。NBR-PA共混型热塑弹性体适用于注塑或挤出成型,主要用于制造耐热、耐化学腐蚀橡胶制品,如密封件、输送胶管、纺织皮辊等。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。