第一节 硬面堆焊药芯焊丝基本生产技术

药芯焊丝的制造方法主要有三种即钢管法、钢带法、盘圆法,在我国目前比较成熟的制造方法是钢带法和盘圆法。采用钢带法制造药芯焊丝,因制造工艺相对容易,是国际上普遍采用的生产方法,也是国内生产药芯焊丝的主要生产方法。采用盘圆法制造药芯焊丝,因生产药芯焊丝的原材料成本低,焊丝利润空间大,而受到人们的普遍重视。

1、钢带法:钢带法药芯焊丝制造方法又分为全轧式和轧拔结合式两种。全轧式药芯焊丝生产线,设计精致,结构紧凑,容易操作。比如北京宝钢焊业有限公司引 进的英国生产线,该生产线长约左右,操作方便,一人可以同时操作两条生产线。一边进钢带一边直接生产出成品焊丝,生产工艺一气呵成,生产效率是比较高的。

轧拔结合式钢带法药芯焊丝制造方法又分为被动成形和主动成形两种。 被动成形是指钢带轧制填充成形部位无动力驱动,结合拉丝机动力完成运行的生产线。该生产 线成形机无动力,一是节省电控系统二是设备简单易维修。生产线的速度是由成形机 轧辊孔型设计和拉丝机的运行速度来决定的。成形机轧辊的孔型设计十分重要,合理的孔型设计可以减少无功功率的消耗,同时提高焊丝成形的表面质量。但该类型生产线的加粉装置及摩擦动力部位设计还不太理想,有待进一步改进设计。该生产线主要适用于药粉填充率较低的药芯焊丝生产。主动成形轧拔结合生产线又分为单动力电动机和多动力电动机两种。 单动力成形机与拉丝机配合使用的生产线,如天津金桥和大桥引进的美国生产线。采用单电动机 作为动力来驱动钢带成形和加粉,结构合理,容易操作。该生产线采用的螺旋加粉装 置,可以适用于不同松装比的药粉。可以制造多种类型的药芯焊丝。 如酸性药芯焊丝、碱性药芯焊丝、堆焊药芯焊丝和自保护药芯焊丝,这种生产线在瑞典、比利时等国家普遍采用。

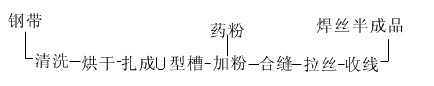

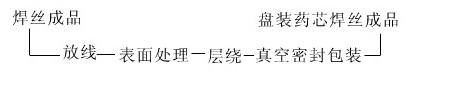

主动成形轧拔结合多动力电动机系统是目前较理想的生产线。生产线成形 机采用两台以上电动机,甚至每个轧辊用一台电动机。这样的生产线一般采用变频调 速技术,用PLC编程控制。用计算机和触摸屏来改变参数,很容易对整条生产线的运 行参数进行修改和保存。 钢带法制造药芯焊丝生产线的主工艺由钢带裁剪机组、钢带复绕机组、 钢带清洗、 成形机组、加粉机组、合缝机组、直线式拔丝机组和工字轮收线机等组成。购进的钢带首先经化学成分检验合格后,进行裁剪成一定宽度的钢带,进入下一道工序。采用 金属清洗剂超声波振动清洗,清水冲洗、热风烘于的办法来进行钢带清洗,清洗后的 钢带应无油、无水、无锈。在成形机机组将钢带轧成“U”形槽,再经加粉机组按一 定配比加入药粉,在合缝机组将边缘合缝,经拔丝机组减径,最后进人收线机,成为 药芯焊丝成品。 其主要工艺流程如下:

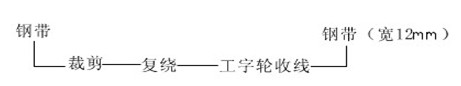

1)钢带纵剪复绕

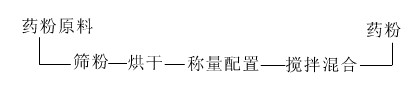

2)药粉设备

3)药芯焊丝成型

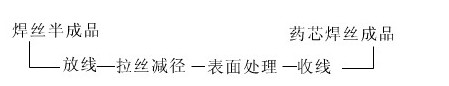

4)药芯焊丝精拉

5)层绕包装

2、盘元法:第一个提出采用盘元为原料生产药芯焊丝的是美国林肯公司,其 申请的专利中提出一种完全采用冷轧工艺使盘元成形为药芯焊丝方法。 这种方法的主 要出发点是: ①当时冷轧带钢无论在长度和宽度方向都存在着较大的化学不均匀性和 厚度公差。②当时冷轧钢带价格是盘元的“好几倍”。林肯专利的要点是不采用热轧, 也不采用中间退火,完全采用冷轧就可以使盘元展轧成U形,合口成O形,并减径到 成品尺寸。林肯专利认为所提出的从盘元截面正中向两侧劈展的方案,有利于用较少 的轧制道次形成U形槽,产生最小的加工硬化,减少轧制动力消耗和获得较大的减薄 量。采用盘元法的优点是原料价格比较便宜,缺点是工艺路线较长,设备庞大,生产的技术难度大,经过与冷轧带钢法全面 分析 比较,现在用这种方法的厂家较少,不过 采用盘圆制造药芯焊丝最具有经济性,生产药芯焊丝的原材料成本最低,其发展前景也是可观的。

第二节 硬面堆焊药芯焊丝新技术研发、应用情况

国外硬面堆焊药芯焊丝发展到在线焊合法阶段。国外从80年代以来,提出了一系列采用在线焊合制造药芯焊丝的新工艺,其工艺要点是在原轧—拔生产线的钢带合口处将已装入药粉的有缝钢管,用高能密度热源在运动状态下焊合。所采用的焊接方法可以是激光焊、脉冲氩弧焊或 高频感应电阻焊。显然在线焊合法是综合了冷轧钢带轧—拔法生产有缝药芯焊丝和钢管拔法制取无缝药芯焊丝的共同特点而产生的一种新工艺。该工艺不仅可以生产无缝 型药芯焊丝,而且生产效率很高,代表了药芯焊丝的发展方向。

第三节 硬面堆焊药芯焊丝国外技术发展现状

连轧法是欧洲普遍采用的一种方法。连轧法是指药芯焊丝从钢带到成品焊丝的全部加工过程都在一套连轧机组上完成。

为了将焊丝减径至较细的成品尺寸所需轧辊组很多 通常水平轧辊组多达16 架以上同时还要配置大体相当数量的从动立辊组轧辊组配置的多少取决于原料钢带尺寸和成品焊丝的尺寸。

全连轧法生产工艺有如下特点:(1)药芯焊丝成型和减径完全在一台机组上完成因此工艺简捷设备紧凑占地面积小。(2)由于越细焊丝轧制越困难若不再经拉拔工艺直接轧至Ф1.2mm 以下细焊丝比较困难所以不宜用于制造Ф1.6mm 以下细径结构钢用药芯焊丝比较适合制造粗径硬面堆焊用药芯焊丝(3)焊丝的直径偏差椭圆度表面光洁度及焊丝挺度较差因而送丝性能较差。(4)由于轧辊尺寸有限因此生产效率远不如后面述及的轧拔法制造工艺高。(5) 由于轧辊对材质和加工精度要求很高本身又是易损件因此备品备件费用较高(6)由于焊丝表面没有拉丝润滑剂残留物所以其熔敷金属的扩散氢含量较低。

第四节 硬面堆焊药芯焊丝技术开发难点 分析

现阶段的制造工艺常出现以下质量问题:

1、在焊接过程中焊缝上经常出现气孔, 分析 主要有以下几方面的原因:①钢带上面的油脂清洗不干净。②稳弧剂加得太多,焊接时电弧拉长,保护不好出现气孔。③拉拔时钢带包合不严,灌进拉丝粉,出现气孔。

2、焊接飞溅焊接时飞溅大,会恶化焊接工艺。

3、在焊接过程中,焊缝表面易出现一些小“麻点”。“麻点”又称气体压痕, 是由于焊接过程中熔渣的凝固速度快,产生的气态物质来不及从熔池穿过熔渣溢出,从而滞留在熔池和熔渣的界面,凝固压迫熔敷金属,在焊缝表面形成压痕。由于这些“麻点”的存在,焊缝表面成形较差。

3、焊接烟尘。焊接烟尘伴随着焊接冶金过程产生,烟尘中含有大量铁、锰氧化物以及添 加辅料经过化学反应后生成的复杂化合物。焊接烟尘发尘率虽然随着焊接工艺、 保护方式不同有一定的变化,但其直接来自焊接材料和母材,因此,焊接材料 本身对发尘率有直接影响。

如何有效避免这些质量问题成为现阶段的技术难点。

第五节 硬面堆焊药芯焊丝未来技术发展趋势

1、追求高效率、高质量、低成本。目前日本的FCW产量(9.8万吨,占27%)已超过焊条产量(7.2万吨,占20%)。

2、提高药芯焊丝的工艺性,重点是降低飞溅、降低烟尘、提高抗气孔性能。

3、大力发展专用的FCW,如焊薄板小焊脚、低变形的FCW;焊接镀锌涂层钢用的具有很强的抗气孔性能的MX-200和DW-ISZ。此外,用于全位置、立向上焊接用FCW,以及高韧性的低温钢用FCW等都会推出新的产品。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。

上一篇:甘草应用分析

下一篇:港口行业供给总体状况分析