第一节 中国石墨阴极炭块上游产业 分析

一、中国石墨阴极炭块上游产业发展概况

煤沥青是石墨阴极炭块的主要上游 行业 ,煤沥青是煤焦油深加工的产品之—,为多种碳氢化合物的混合物,常温时为黑色高黏度半固体或固体。煤沥青在炭素工业中作为黏结剂和浸渍剂使用,其性能对炭素制品生产工艺及产品质量影响极大。

煤焦油蒸馏产品中,产量最大的是沥青,煤沥青主要用于成型炭材料粘结剂,其他领域用量较少,除燃料油外,国内沥青表观消费量150万吨左右,而沥青产量占焦油加工量的50%以上,煤沥青总量过剩,煤沥青下游产品的开发及在炭材料领域的应用具有十分重要的意义。目前煤沥青在炭材料领域得到了广泛应用。在今后一个时期,随着煤焦油化工的发展,煤沥青的产量将快速增长,煤沥青的应用领域将不断拓宽,特别是在炭材料领域的应用更有着广阔的前景。

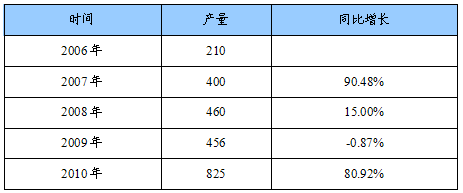

二、上游产业2006-2010年主要经济指标变化

2006-2010年煤沥青产量表

单位:万吨

三、中国石墨阴极炭块上游产业的发展趋势

1、模小、产能落后的民营企业倒闭,大企业扩大生产

煤沥青供大于求的局面有目共睹,竞争力大的企业扩大生产,计划继续投资。相比规模小、产能落后的民营企业竞争力明显下降,一旦原料煤焦油价格持续上涨,除停车之外别无选择,在政策和市场的双重打击下将逐渐退出历史舞台。

2、需求面增大,需求量增多

随着煤沥青下游市场的进一步挖掘与开发,需求面增大,需求量势必增多,煤沥青与原料煤焦油长期倒挂局势将有所改善,但此过程漫长,短期内倒挂局面仍存。

3、煤沥青的应用领域将不断拓宽

煤沥青用于制造涂料、电极、沥青焦、油毛毡等,亦可作燃料及沥青炭黑的原料。中温煤沥青或软沥青还能制备沥青焦、硬沥青等,在炭材料领域均得到了广泛应用。在今后一个时期,随着煤焦油化工的发展,煤沥青的产量将快速增长,煤沥青的应用领域将不断拓宽,特别是在炭材料领域的应用。

四、石墨阴极炭块工业的上游产业对其影响 分析

煤沥青是石墨阴极炭块的上游,其产量及其应用领域百分比都影响着其下游的 行业 。

1、产量

据2010年中国煤焦油深加工 行业 产能约1500万吨,但实际开工率只在55%左右,有企业一整年都处于停车状态,可见煤沥青产能严重过剩。初步统计2011年煤焦油深加工装置新增产能将在250万吨左右。可见煤沥青的产量足以供应下游的产业,其产量不影响石墨阴极炭块的生产。

2、应用领域

煤沥青可以用于制造涂料、电极、沥青焦、油毛毡等,亦可作燃料及沥青炭黑的原料。煤沥青需求范围狭窄,炭材料生产是煤沥青最大的用户,其中铝用碳素用量约占50%,还可以用于调配燃料油、炭黑油及出口等。可见铝用炭素生产用煤沥青需求是煤沥青市场主要考虑的对象。所以炭材料生产 行业 发展对煤沥青 行业 至关重要,所以煤沥青生产受到下游石墨电极碳块及其他炭材料的影响。

第二节 中国石墨阴极炭块的下游 行业 分析

一、中国石墨阴极炭块的下游 行业 概览

石墨阴极炭块的主要下游 行业 是铝冶炼 行业 中的电解铝 行业 。电解铝就是通过电解得到的铝。现代电解铝工业生产采用冰晶石-氧化铝融盐电解法。熔融冰晶石是溶剂,氧化铝作为溶质,以碳素体作为阳极,铝液作为阴极,通入强大的直流电后,在950℃-970℃下,在电解槽内的两极上进行电化学反应,既电解。

中国铝电解技术自70年代末引进160KA中间下料预焙槽技术之后,从消化国外技术开始,揭开了中国现代铝电解技术发展的序幕,以铝电解槽热电磁力特性及磁流体数学模型 研究 为核心,在工艺、材料、过程控制及配套技术等方面展开了广泛深入的 研究 工作。九十年代以来,在基础理论、大型铝电解槽开发以及发展现状及工程应用取得了一系列成果,开发成功了280、320KA以上的特大型电解槽技术,使铝工业的技术进步令人注目。大容量电解槽的开发,使中国铝电解技术总体上达到了国际先进水平,电解铝工业的面貌发生了根本的改变。

但目前电解铝 行业 也存在一些问题,实际运行指标差。由于开发时间短,对中国大型铝电解槽在生产领域的深层次开发明显不足,致使实际运行指标的生产指标与国际先进水平还有较大差距。多数在大负荷、小电网环境下运行,安全隐患多。缺乏先进的生产操作技术,作业成本高。就中国电解铝整体生产状态而言,能源综合利用效率要比国际先进水平低15%左右。

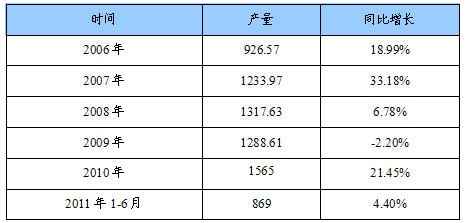

二、下游产业2006-2010年主要经济指标变化

1、我国2006-2011年电解铝产量

我国2006-2011年上半年电解铝产量

单位:万吨

2、2011年电解铝产量预测

工信部8月3日在其官网表示,预计2011全年国内电解铝产量将达到1800万吨,同比增幅13%。但是,电解铝产量也会受到部分地区电价高、四季度为完成地区节能指标而限电等一些不确定因素影响。

三、 中国石墨阴极炭块下游产业发展趋势

1、小电解铝企业被兼并重组

“十二五”期间我国将以电解铝、钢铁、医药等八大 行业 为重点,全力推进优势企业强强联合、跨地区兼并重组、境外并购和投资合作,提高产业集中度。近几年电解铝 行业 在经济利益的推动下过度扩张导致产能过剩,价格低位运行, 行业 利润低迷,兼并重组成未来发展趋势。

当前我国电解铝产业呈现产业组织结构不合理,产业集中度不高,企业小而分散,而产业集中度低导致资源配置效率不高,重复研发、重复建设问题严重,技术装备水平和企业管理水平难以提高。一些缺乏电力成本优势、年产10万吨以下、产业链相对较短的小电解铝企业将面临着被兼并重组的局面。电解铝 行业 兼并重组已成未来发展趋势,预测,国内电解铝企业数量或将从目前的一百多家降至二三十家。生存下来的企业将瓜分目前国内2000多万吨电解铝产能,并将呈现出两大板块特征——依靠西部能源优势或拥有中东部地区运输消费优势。彼时国内电解铝企业对外议价能力也将大大提升。

2、引进先进设备,提高技术能力

当能源价格不断攀升之时,世界各大铝业公司开始通过降低电解铝生产各个环节的成本来确保铝业生产的价格竞争力。从国内政策面上 分析 ,国家 产业政策 给铝 行业 定位在满足国内需求上,且在对高精尖产品和低技术含量产品在政策上将会有区别。因此,掌握交通运输、电力、包装、家电等 行业 发展趋势,同时积极引进先进设备,提高技术能力降低生产成本成为当前铝业公司发展的主要方向。

四、石墨阴极炭块工业下游产业对其影响 分析

电解铝 行业 作为石墨阴极炭块的主要下游 行业 ,其发展直接制约了石墨阴极炭块的发展。

1、电解铝产能过剩造成对石墨阴极炭块的影响

据冶金 行业 报告统计,截止2010年底,我国电解铝产能2300万吨,但实际产量仅有1560万吨,设备利用率仅为70%。而2010年1至11月铝冶炼 行业 利润104.41亿元,销售利润率仅3.59%,远低于工业 行业 平均水平。70%的设备利用率对整个 行业 和企业来讲,其 行业 资源利用率相当低,资源浪费现象严重。纵观我国整个电解铝 行业 ,其上游的生产能力和下游的需求量并不匹配,下游铝加工的需求量超过了2200万吨,电解铝 行业 呈现产能过剩局面。电解铝的产能过剩会直接影响到石墨阴极炭块 行业 。

2、电解铝市场变化对石墨阴极炭块的影响

据预测,虽然目前中国电解铝完全自给自足,但3~5年后,中国电解铝市场30%~40%的市场可能要被国外电解铝企业取代。这一趋势会影响石墨阴极炭块的发展。另外电解铝下游铝制品市场的发展也会影响到电解铝产能,继而影响到石墨阴极炭块 行业 。

第三节 中国石墨阴极炭块的其他相关 行业 分析

一、中国石墨阴极炭块其他相关产业概述

炭电极是21世纪以来在我国逐步推广运用的一种新型节能环保材料,和石墨电极相比有很多优势。炭电极是以电煅无烟煤、石油焦、石墨碎、煤沥青等为主要原料,经配料、成型、焙烧、机械加工而成的炭质导电材料,它作为矿热炉用导电电极可以广泛应用于工业硅、铁合金、电石、黄磷等金属或非金属冶炼过程中。

当前,炭电极在我国主要应用于工业硅冶炼,其原理是依靠炭电极把经过炉用变压器输送来的低压大电流送到炉内,通过电极端部电弧、炉料电阻以及熔体,把电能转化成热能而进行高温冶炼,炭电极在矿热炉冶炼中是不断消耗的导电体。

20世纪90年代末,为降低工业硅冶炼能耗、提高冶炼效率和品位,适应工业硅炉大功率化的发展趋势,我国开始研发炭电极产品以替代工业硅冶炼过程中使用的石墨电极。进入21世纪后,我国炭电极的生产技术、产品质量不断提高。炭电极与石墨电极相比,不仅规格更大,而且能够有效降低冶炼成本、减少能耗,同时还简化了生产工艺和操作流程,具有极高的性价比优势,因此,炭电极研制成功后很快在我国工业硅冶炼 行业 中得到普遍应用,并且部分型号的产品已开始销往国际市场。

二、其他相关 行业 2006-2010年主要经济指标变化

2006-2010年中国炭电极产量表

单位:万吨

三、中国石墨阴极炭块的其他相关产业的发展趋势

随着未来对工业生产中环保要求的日益严格以及“两高一资” 行业 企业落后产能淘汰、技术升级和工艺设备的更新换代,炭电极的市场空间极为广阔。目前我国铁合金冶炼用炭电极已经成功研制,正进行规模化生产;电石、黄磷、钛渣等冶炼矿热炉用炭电极产品的生产技术正在开发应用。根据中国炭素 行业 协会保守估计,2011年-2014年,我国炭电极国内销量年复合增长率将达到33%以上。

2011-2014年我国炭电极国内销量及增长率预估

四、其他相关产业对石墨阴极炭块 行业 的影响 分析

根据冶炼品种不同,冶炼用矿热炉可选用石墨电极、炭电极或电极糊作为导电电极。炭电极研发、应用在我国虽然起步较晚,但发展迅速,由于其作为矿热炉用导电电极在降低成本、节能减排、提高冶炼效率和安全性等方面具有明显的比较优势,同时其理化指标亦能完全满足下游 行业 生产产品的要求,因此具有替代石墨电极巨大潜力。

炭电极与石墨电极相比有如下优势

1、降低电耗、节约能源

炭电极是将原料经破碎、筛分、混捏、成型、焙烧、机加工后而制成的产品,生产过程无石墨化工序。而石墨电极需要将焙烧品加热至2500℃-3000℃进行石墨化,石墨化“电极约消耗电能6000kWh,因此炭电极替代石墨电极可以极大地降低电耗、节约能源。

2、炭电极规格大,能满足矿热炉向大功率发展的要求

一般来说,由于生产工艺的差异,石墨电极的直径在700mm(含)以下,而炭电极的直径可达700mm-1400mm,电极直径加大后,扩大了电极底面的有效熔炼范围,可以减少电炉的干烧;大大节约电能,并保持电炉有较长时间的稳产、高质、低耗,大幅提高经济效益。因此,炭电极更能满足我国矿热炉向大功率发展的要求。2007年以来,我国先后出台多项政策加快淘汰铁合金、电石、黄磷 行业 的小功率矿热炉,并制定 行业 准入政策。而铁合金,电石、黄磷冶炼 行业 技术装备的升级,将进一步促进炭电极产品在矿热炉冶炼过程中的应用。

3、成本更低、性价比高

生产石墨电极工艺流程长,石墨化耗电量大,因此价格也较高。而炭电极无需石墨化,生产成本及价格相对石墨电极更便宜,使用炭电极更经济。在吨产品电极消耗量基本相同的情况下,炭电极价格相当于石墨电极的2/3左右。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。