第一节 产品技术发展现状

通过不断的技术 研究 和生产实践,目前午餐肉生产中使用的大型先进设备和生产技术使得午餐肉的加工时间大大缩短了,肉质的营养破坏程度也相对减少了,因此保持了内容物原有的特色。

在生产设备上,很多企业通过自行研发和引进国内外先进设备,目前 行业 应用比较先进的设备主要有微波解冻机、高速真空斩拌机和高精度装填机等,在肉质的生产加工过程中少数企业引进研发除了采不腌制、不添加亚硝酸钠和不添加人工合成色素的生产工艺,这种新的工艺使午餐肉的生产流程从传统工艺的近百个小时减少到1小时,有效保证了产品的安全卫生,使午餐肉更加健康。

为了提高午餐肉的保存稳定性,在包装方面开发的软包装采用新型复合膜,通过密封无菌包装,使得产品可在常温长久贮藏或流通。这种包装材料化学性质稳定,其表面无金属离子,即使在常温下也不会与内容物发生化学反应,金属罐则易产生溶锡、腐蚀和生锈等现象。另外随着人们对午餐肉的消费量逐渐增加,对于其产品的方便、安全以及可重新封闭的要求也就更多,目前午餐肉包装袋采用的直线激光刻痕技术可以创造出易开的撕裂线,能完全满足制造商的规格要求。

第二节 产品工艺特点或流程

午餐肉生产工艺流程:原料选择与处理→解冻和开条→腌制→绞肉斩拌→真空搅拌→装罐→真空密封→杀菌冷却→成品

1、原料选择与处理

猪肉原料不得采用病猪、配种猪、产过小猪的母猪、黄脂猪或冷冻两次或质量不好的猪肉。如果猪在屠宰前口服或注射一些有气味的药物,像樟脑、薄荷及磺胺类,屠宰后的肉品会带有难闻的药味,影响午餐肉产品的风味。

所有进厂猪肉原料都必须进行金属检测,确认无金属杂质后才能入库。猪肉进过专业人员检验后,送预冷间冷却排酸。预冷间采用吊顶式冷风机降温,控制室温为0~7℃,风速0.1~0.2m/s。猪肉的冷却排酸是现代营养学所提倡的一种肉类成熟工艺。猪肉的冷却排酸具体是指生猪经过动检人员严格检疫后,证明卫生合格,并在定点屠宰场内进行屠宰后,立即进入冷环境中,将肉冷却下来,然后进行分割、剔骨,肉温始终保持在-2~4℃之间。这样在低温下经过24~48小时的冷却,肉完成了“成熟过程”,肉内的淀粉酶将肉内的动物淀粉和葡萄糖变为乳酸,乳酸可嫰化肉的结缔组织。

冷却后的排酸肉采用急冻工序,冻结间温度-25℃,适度为90%,冻结速度越快,冰结晶就越小,这样细胞不会被冰结晶刺破。避免蛋白质等营养成分损失。随后冻肉转入冷藏库贮存。冷藏库的温度为-18℃,湿度85%~90%。冻肉在冷藏期间维持稳定温度是非常重要的,否则冰结晶的平均大小会发展变化。这些变化会导致细胞间隙和纤维间隙内的结晶增大,数量减少,从而影响冻肉解冻后的可逆性。

2、解冻和开条

午餐肉罐头大规模生产时所采用的原料都是冷冻猪肉酮体,要通过解冻才能加工。解冻室温度15~20℃,相对湿度≥85%,解冻时间10~16小时。解冻过程不仅要保证良好的文生条件,而且解冻的工艺条件需严格控制。夏季,解冻室采用冷风冷却,控制解冻室温度15~20℃,风速2m/s;冬季在解冻室两边喷蒸汽,需注意避免蒸汽直接冲洗冻肉,防止肉汁大量流失,影响产品质量。

解冻后的肉块立即进行开条,肥肉、瘦肉分别用开条机切成条状。控制开条间温度<10℃,湿度75%~84%。条状肥肉、瘦肉分别用拌盐机拌料后,再装入腌制箱,分别用过输送辊传递至腌制库。

3、腌制

肉的腌制不仅是改善午餐肉色泽的重要步骤,而且是提高午餐肉持水性的关键工序。未经腌制的肌肉中蛋白质处于非溶解状态,腌制后由于食盐一定的离子强度作用,使得上述非溶解状态蛋白质转变为溶解状态或从凝胶状态转变为溶胶状态。这种转变使肉的持水性提高。另外,腌制时其它成分的添加,也使午餐肉持水性、弹性更好。腌制库温度:0~4℃,腌制时间72小时,色泽、弹性良好。严格按照工艺要求添加亚硝酸盐,确保午餐肉中亚硝酸盐残留量低于国家标准。

腌制时需严格控制温度,在低温条件下原料腌制一方面由于食盐作用,使肌肉蛋白质得到一定程度提取,另一方面,低温状态下,可抑制微生物及酶的活性。

4、斩拌、真空搅拌、灌装封口

猪肉斩拌过程实质上是机械嫩化过程。通过斩拌,肌纤维细胞和肌间结缔组织被切断、打碎,通过改变了肌原纤维蛋白的结构,增加了软嫩的感觉。斩拌中,多种蛋白吸收盐水膨胀,粘性增加。肥瘦肉、冰屑及其它辅料按比例投入斩拌机。经过斩拌的肉糜放入真空搅拌机中搅拌,真空抽气,排除肉糜中的空气。经真空搅拌机的肉糜应在20分钟内进行灌装。

午餐肉罐头应采用脱膜涂料罐,防止肉糜在杀菌遇冷后凝固在罐壁上,造成午餐肉粘罐的缺陷。采用真空封罐机对罐头肉糜进行抽真空和封口,将肉糜中空气排除,缩小体积,使组织紧密,并且在罐头顶隙内形成真空。真空封口可皮面杀菌冷却后罐头出现永久性变形、假胖听、凸角等事故,而且可彻底阻止罐头中需氧菌和霉菌的生长发育,避免和减少空气对维生素和其他营养成分的氧化作用。

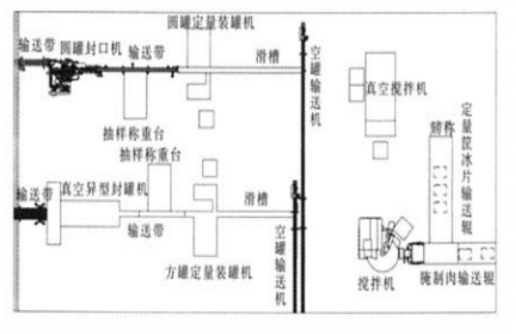

午餐肉灌装间设备布置图

5、杀菌冷却

罐头杀菌可杀死罐头中所污染的致病菌、产毒菌、腐败菌,并且破坏肉中的酶,使罐头贮藏两年以上而不变质。午餐肉罐头杀菌温度为121℃,杀菌排气时间≥8分钟,排气温度≥108℃,不同罐型的午餐肉杀菌时间不同。

午餐肉采用空气反压冷却水冷却,避免罐头发生凸角。冷却水必须添加氟进行消毒,并且在杀菌锅排水处测定余氟含量,确保余氟含量不低于0.5mg/kg,防止罐头二次污染。杀菌后的罐头在30分钟左右冷却到罐内中心温度40℃以下出杀菌锅。午餐肉罐头即使冷却,可减少热量对罐内午餐肉的作用,以保持午餐肉良好的色香味,减少肉组织的软化和罐内壁的腐蚀。

第三节 国内外技术未来发展趋势 分析

1、高压技术应用

将原料在100~100MPa的压力下进行处理和加工,原料会发生不可逆反应,并出现一些神奇的变化,在高压技术的操作下可以控制酶反应程度,生产有用物质,使得肉制品的蛋白凝胶化,淀粉糊化,能够改善午餐肉的的劾弹性和口感;同时在高压生产环境下可以抑制细菌生长,达到杀菌的目的,延长午餐肉的保藏期。

2、超声波技术

在传统的肉食品加工技术中,为了赋予产品以高档产品特有的成熟风味,生产时间很长,消耗很多能源和人力物力。因此,一些 研究 所在进行应用超声波开发高品质肉食品的 研究 。日本一家火腿公司在 研究 超声波处理对肉质影响的结果中发现,在腌制初期通过超声波处理,促进肉中蛋白质分解酶的游离和分泌,使游离氨基酸量得到增加。在浸渍腌制中还有加速浸透盐水的效果。随着腌渍过程的延续,该方法具有促进组织结构变化的作用。因此,传统方法需要4~7周时间方能产生的成熟特有风味,在利用超声波技术后,时间大大缩短。此外,超声波应用于肉食加工的 研究 中,还利用超声波探伤器确认了在肉类解冻的过程中,反射波发生变化的现象,使肉食生产中完全控制解冻状态成为可能。因而在午餐肉的加工上也可通过 研究 将超声波技术引入,以此来提高生产的效率和质量。

3、新型包装技术

首先是多样化食品包装材料的开发,如多层复合股包装材料、食品保鲜膜、可食膜包装材料、能微波加热的包装材料、无菌包装材料等。现在午餐肉包装的一个突出问题是包装材料特别是塑料包装材料对环境的污染,因此,开发生物可降解塑料包装材料是当务之急。包装技术领域内的另一个发展趋势是开发高效、高速、全自动化包装机械,高速充填包装机、无菌包装设备、高速贴标机等。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。

上一篇:液体乳及乳制品制造市场生产状况分析

下一篇:巧克力市场品牌竞争状况分析