第一节 MTO(烯烃)工艺路线

1、MTO工艺介绍

MTO的概念最早由美国Mobil公司在20世纪80年代提出,UOP和Hydro公司从1992年开始联合进行有关MTO技术的 研究 ,两家公司合作筛选出一种新型的SAPO-34型硅铝磷酸盐分子筛催化剂,通过控制催化剂酸性中心的位置和强度,使其具有择形能力,从而减少低碳烯烃齐聚,甲醇转化为乙烯和丙烯的选择性得到大幅提高。SAPO-34型催化剂的研发成功是对MTO工艺 研究 的极大推进,目前该型催化剂已发展成更先进的MTO-100催化剂。

中科院大连化物所从20世纪80年代开始有关MTO工艺的 研究 。在1993年完成了以ZSM-5为催化剂,甲醇处理量为1t/d的固定床MTO工艺中试 研究 ,20世纪90年代提出了由合成气制二甲醚进而制取烯烃的SDTO工艺。SDTO工艺与MTO工艺差别很小,也采用流化床的反应-再生形式,其催化剂同样可以用于MTO工艺。该工艺首先使合成气在固定床反应器中在金属-沸石双δ?

ahref='http://www.wcoat.com/knowledge/2007-06-13/96.html'target=_blank>催化剂的作用下,一步转化制得二甲醚,然后在流化床反应器中以小孔径硅铝磷分子筛催化剂DO123将二甲醚转化为以乙烯为主的低碳烯烃。

2、MTO工艺流程

MTO工艺主要有以下几个步骤:进料甲醇气化,反应器和再生器,产品冷凝和脱水,压缩,氧化回收,脱除杂质,蒸馏及净化等单元。工艺前部分类似炼油工业中的催化裂化装置反应再生单元,后部分类似石油化工中石脑油裂解气体分离单元。

3、主要化学反应

在高选择性催化剂上,MTO发生2个反应:

2CH3OH→C2H4+2H2O

△H=-11.72kJ/mol

3CH3OH→C3H6+3H2O

△H=-30.98kJ/mol

4、UOP/HYDRO的MTO工艺主要特点

(1)流化床反应器和再生器,可实现连续稳定运转;

(2)催化剂具有突出的择形性能;

(3)可以在较宽的范围内灵活调节乙烯和丙烯的质量比(0.75-1.5),乙烯+丙烯的产率比较稳定(80%左右);

(4)工艺原料可以是粗甲醇或者AA级甲醇;

(5)产品主要是烯烃类,不设置乙烯、丙烯分离器的情况下可得到97%纯度的轻烯烃,设置乙烯、丙烯分离设备可得到聚合级轻烯烃。

第二节 醇制(烯烃)、石油裂解、乙烷裂解制造成本对比 分析

MTO技术以前仅仅计划在天然气价格低廉区域,主要是基于成本的考虑。和传统的石脑油热裂解相比,外购甲醇的MTO烯烃装置显然不具有成本竞争力,只有在甲醇成本足够低(低煤炭价格)的情况下,MTO才有经济性。一般吨烯烃的甲醇消耗达到2.65吨左右,市场价甲醇成本达到7155元/吨,高于石脑油裂解。对于煤(或天然气)-甲醇-烯烃一体化装置,由于醇制烯烃可以用粗甲醇为原料,同时甲醇物流成本降低,加上如果低廉的煤价和天然气价格,醇制烯烃才从经济上可行。

根据中石油兰州石化

研究

院田凤等的

分析

(表21),在原油价格30美元/桶,如果天然气价格达到2.5美元/MMBtu(其甲醇成本相当于煤价220元/吨的甲醇成本)下,醇制烯烃和石脑油裂解的成本基本平衡。我们测算如果原油价在40美元/桶时,甲醇生产成本在1300元/吨(相当于煤价400元左右)以下,甲醇制烯烃可以和石脑油裂解平衡。

目前神华煤制烯烃项目的评估已经完成,建设地点在包头,选址区距神华万利煤矿仅约90公里,建设内容包括180万吨/年甲醇装置、60万吨/年甲醇制烯烃(简称MTO)装置、30万吨/年聚乙烯装置、30万吨/年聚丙烯装置等。整个项目年消耗原料煤345万吨、燃料煤128万吨,煤炭由神华集团万利煤矿供应。项目上报总投资117亿元。

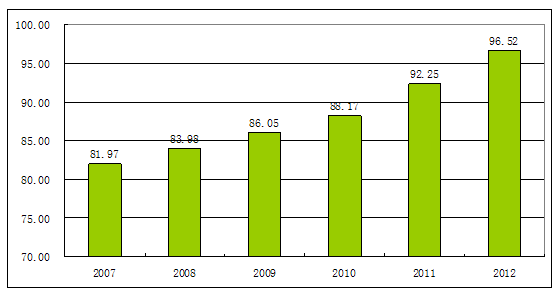

第三节 2008-2012年烯烃对甲醇的需求量 分析 预测

2008-2010年烯烃对甲醇需求量情况 单位:万吨

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。