第一节 某甲醇项目 行业 投资 分析

一、投资甲醇项目的市场 分析

600kt/a醋酸在2006年建成投产,其供应原料为一氧化碳和甲醇。一氧化碳的供应业主已与第三方供应商签约,同时也确定了以天然气为原料生产一氧化碳的工艺方案。另外该项目每年需求的300kt甲醇。该醋酸项目在未来几年可能将扩建成1200kt/a,届时甲醇需求量将达到600kt/a。其次扬子石化-巴斯夫一体化的甲胺装置计划从2005年起每年需外购甲醇52.2kt。因此从2006年起,南京市场对甲醇需求将超过300kt/a,将来随醋酸扩建对甲醇的需求会超过600kt/a。而目前南京化学工业园周边市场还没有甲醇装置。为降低运输成本,就近建造甲醇装置成为一个可以考虑的方案。

近10年来国内外甲醇市场销售价一般保持在1200~4350元/t,平均价1900元/t左右。2003年以来石化市场产品继续看好,国内市场甲醇销售价维持在2200~2400元/t。甲醇是大众化产品,是一种最基本的石化产品,市场供略大于求,其市场价格经常随国际市场石油价格及其他石化产品价格而波动。甲醇生产工艺有两种,一是煤气化合成气再产甲醇,其原料生产成本较低,但投资高,须有规模才能产生较好效益。二是以天然气为原料生产甲醇,总投资低,其生产成本受天然气价格影响较大。随着石油危机及汽车尾气排放苛刻要求,甲醇将成为环保汽油,市场前景继续被看好。针对南京化学工业园的年产600kt醋酸项目,每年需300kt甲醇是非常重要的商机。如何把握这商机,关键是如何选择合适的工艺方案,使甲醇生产成本低于市场上甲醇供应价格,这样才能保证供应醋酸项目的甲醇合同长期、可靠。因此, 分析 南京化学工业园周边资源,选择切实可行的甲醇工艺生产方法,生产出富有市场竞争力的甲醇产品,是十分紧迫与必要的。

二、甲醇生产的工艺方法选择及投资经济 分析

无论是煤气化工艺还是天然气为原料的生产工艺,在南京化学工业园地区都具备可靠的原料供应资源。山东省兖州煤炭的煤,有丰富的低价高硫适合于气化的煤,可由铁路或驳船运到南京。“西气东输”的天然气,甲烷含量高,含硫低,最合适做合成气生产的原料,2004年可引入南京,因此,煤气化或以天然气为原料的甲醇生产,在南京具备了条件和可能性。

(一)煤气化工艺生产甲醇及经济性 分析

煤气化生产,因煤气化炉运行可靠性差,通常两开一备或一开一备。单台炉产气量大,其合成气除了供甲醇装置,也可生产氢气、一氧化碳供其他装置,或给燃气电厂作燃料。南京化学工业园附近有扬子/巴斯夫一体化的燃气电厂、南化年产300kt合成氨装置以及需甲醇、一氧化碳的醋酸装置,这为煤气化生产合成气、甲醇、氢气、一氧化碳的可行性提供了保证。

1、煤气化工艺方法简介

以煤为原料制取合成气的技术主要有4种:德士古水煤浆气化、谢尔干粉煤气化、鲁奇碎煤气化和UGI常压气化。

UGI常压气化技术成熟,工艺可靠,但必须使用无烟块煤,因设备能力低,三废量大等缺点,不能满足大型化的要求。鲁奇气化技术虽然技术成熟,在我国已有大型化装置运行,但其最大缺点是气化温度低,产生的焦油、废水等有害物质难以处理,污染大,原料可利用率低,粗合成气中甲烷含量高,只适用作城市煤气,不宜作合成气。谢尔煤气化工艺(SCGP)[2]是目前世界上比较先进的煤气化技术,它在安全、高效和环境保护等方面达到了一个新的水平,同时它所产生的高质量气体完全可以作为合成氨和合成甲醇的原料气,水冷壁寿命为25年,喷嘴设计寿命为1年。但由于是干粉进料,气化压力不能太高,操作有一定难度,目前世界上只有一套生产粗煤气用于发电,技术、关键设备依赖进口,用于生产合成气风险较大。“水煤浆加压气化”是美国德士古公司在上世纪70年代开发成功的“洁净煤替代石油”的重大科研题目。并于20世纪80年代初建成第一套示范性大型商业化装置--100MW级的IGCC电厂。该技术除氧耗高外,有如下特点:(1)单台炉处理煤量大,生产能力高;(2)气化压力高,功耗省;有效气(CO+H2)含量高,适于作合成气;(3)原料宽,利用率高;(4)三废小;(5)用户多,设备国产化率高。德士古的最大缺点是,烧嘴寿命短,仅为45天,耐火砖每年需更换一次,更换时间为45天。选择德士古强化急冷工艺,是该工艺较其他方法优点更加显著,比其他煤气化工艺有更多的操作经验,并且在中国有许多成功的经验。

2、煤气化生产合成气经济 分析

本方案选择气化炉是两开一备。单台气化炉产合成气能力131486Nm3/h。按年产300kt甲醇,多余合成气外供。

煤气化生产合成气投入、产出一览表

可以看出,煤制合成气年生产300kt甲醇,成本为958元/t,主要是原料煤价格低廉,副产品合成气作燃料,附加值高。年税后利润(1900-958)×37.5×8000×(1-15%)÷10000=24021(万元),所得税后投资利润率为:24021÷155895×100%=15.41%。因此,由煤作原料生产甲醇,生产成本低,抗市场风险能力强,投资回报高。因固定资产投资高,故规模越大效益越好。多余合成气全部送至在南京化学工业园的扬子-巴斯夫一体化石化基地的燃气电厂作燃料。因此,以煤气化工艺年产300kt甲醇专供南京化学工业园醋酸装置,不失为一种很好的工艺方案选择。

(二)天然气为原料生产甲醇及经济性 分析

天然气生产甲醇,在国内外较普遍。其主要目的是利用低价的天然气资源生产成甲醇,便于运输,使天然气资源的价值得以实现。在南京地区,没有低价的天然气资源,若购置新设备用“西气东输”的天然气为原料生产甲醇,显然是不经济的,但考虑到南京化学工业园附近的中国石化扬子石油化工有限责任公司(以下简称扬子石化)制氢装置设备资源有富余生产能力,利用闲置设备的生产能力生产合成气,转产南京化学工业园醋酸装置所需的甲醇,值得我们 分析 探讨。

1、天然气生产合成气简介

许多生产方法都能生产供给各种主要石油化学品所需的合成气

(1)甲烷蒸气转化法;

(2)石脑油转化法;

(3)自热转化法;

(4)通氧二次转化法;

(5)各类烃类、石油焦和煤部分氧化法;

(6)氢和二氧化碳反变换法。

上述工艺方法(1)和(2)可直接利用于扬子石化制氢装置。考虑到石脑油作制合成气原料,石脑油市场价格远远高于天然气,显然石脑油作制合成气原料用工艺不可取。其他方法需购置新设备,更不适合在南京缺少廉价天然气资源用来生产甲醇。

合成气工业生产技术产生的合成气H2/CO比的变化大约为6到1.5。如果附近对纯氢有大需求,则可从合成气中将氢分离出售。若没有大的耗氢源,只能做燃料,极不经济。甲醇生产是合成气最大用户,其原料就是合成气。

临近南京化学工业园的扬子石化制氢装置,有A、B两套平行装置,总产氢2′36000m3/h。从1989年建成投产,至今已运行15年,资产折旧已完,资产净值几乎为零。因扬子石化芳烃联合装置近10年装置改造多,重整装置副产氢增多,而主要用氢装置加氢裂化装置用氢变化不大,导致仅开制氢A系列负荷的50%~80%就满足芳烃联合装置用氢平衡,制氢B系列装置则长期处于停用状态。因此可以利用闲置设备改造生产周边市场紧缺的工业甲醇。

2、制氢改造生产合成气经济 分析

甲醇生产对合成气的要求是:CO,29.90%;H2,67.64%;CO2,2.49%;(4.85MPa,35℃);其他杂质略。但以天然气为原料,水碳比3.05,制氢装置蒸气转化法转化炉出口温度820℃时转化干气组成:CH4,2.7%;H2,70.5%;CO,13.5%;CO2,13.3%。制氢单系列100%负荷时转化气干气总量约为72000m3/h。转化干气还不能直接应用于甲醇装置原料,需在转化炉出口CO2脱除装置以及增加深冷分离装置生产符合生产甲醇装置要求的合成气。年产300kt甲醇需符合要求的合成气92842m3/h。增加分离装置投资为:100000万元。

天然气蒸汽转化法生产合成气投入、产出一览 表

可以看出,天然气的消耗及价格影响权重最大。因此,天然气进厂价能否控制在1.31元/m3也是关键,必须在供应合同中确认。

3、制氢改造生产合成气再生产甲醇经济 分析

制氢改造后以年产300kt甲醇作投资估算 分析 ,甲醇装置改造投资30000万元。原料量92842Nm3/h,可产甲醇37.5t/h。

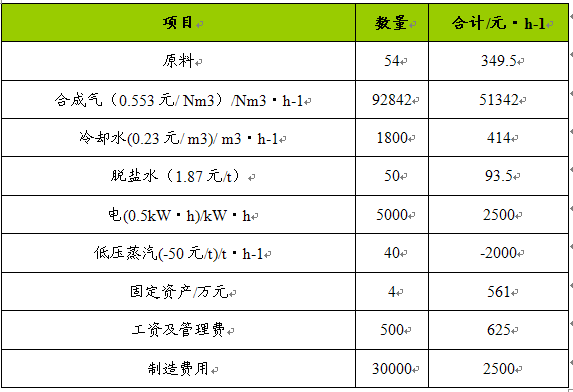

甲醇经济 分析

若以市场平均价1900元/t甲醇,300kt/a甲醇可获利:(1900-1518)×37.5×8000÷10000=11460(万元),税后利润9741万元(税率按15%计),所得税后投资利润率为:9741÷40000×100%=24.35%。

由此可见,利用旧装置改造,不增加人员,不增加土地,不增加公用设施,不改变制氢装置主产品氢气的特性,提高装置利用率,可获得一定的经济效益。这不失为一种较好的投资选择。

(三)两种生产甲醇方法的对比

两种甲醇工艺生产方法对比

两种方法各有优缺点。从长远来看,选择煤气化工艺,可生产不同用户需要的产品,且产品成本价远远低于市场销售价,抗市场风险能力极强,生产能力可随时满足将来醋酸扩容所需600kt/a甲醇的需求。因此,在南京地区针对600kt/a醋酸项目选择煤气化生产甲醇较天然气生产甲醇更市场竞争力且有未来扩容产生更好经济效益的前景。

三、最优化组合投资途径

分析

临近南京化学工业园的南化集团公司300kt/a合成氨装置,因焦油、沥青为原料的气化炉长期缺少原料供应,生产亏损严重。该公司计划2005年起改用煤气化工艺生产合成气,分离出氢气供合成氨装置,设法使合成氨装置扭亏增效。若把这套煤气化装置结合300kt/a甲醇所需的合成气项目整合,可减少投资额,提高产品、副产品利用率,使综合经济效益的前景将十分诱人。

1、投资项目整合的可行性 分析

单台德士古煤气化炉,可产煤气131486Nm3/h(含H2:37.13%,CO:45.46%,CO2:15.52%及其他杂质)。理论上300kt/a合成氨需氢气10000Nm3/h(>95%),300kt/a甲醇需合成气92842Nm3/h合成气(H2:67.64%,CO:29.9%,CO2:2.49),显然煤气化炉两开一备,足以同时满足300kt/a需求的氢气以及300kt/a甲醇需求所需的合成气。因此300kt/a合成氨与300kt/a甲醇公用一套煤气化装置,是可行的方案。这样可以避免在同一地区项目重复投资,且盘活国有资产,使国有资产增值,发挥最大效能,同时周边地区的资源得到最大的利用,使多方多赢。

2、投资项目整合的经济性 分析

项目整合可以减少设备投资。原300kt/a合成氨有合成气冷箱分离系统,可减少投资9466万元,节省土地费用1350万元。

投资项目整合煤气化年产300kt甲醇,生产成本868元/t,较单独兴建年产300kt煤气化装置生产甲醇的成本(958元/t)低,每年项目增效为:(958-868)×30=2700(万元)。另外提供300kt合成氨的氢气价格3000元/t,是绝对低价的,可使合成氨项目达到增效的目的。因此,项目整合煤气化年产300kt合成氨和300kt甲醇,其经济性更加特出。

第二节 2008-2012年甲醇 行业 投资机会

甲醇传统的三大下游产品是甲醛、甲基叔丁基醚和醋酸,甲醛衍生物虽多,但目前大部分仍用作木材粘合剂,由于室内装饰及家具对残留甲醛释放要求日益严格,显然甲醛生产发展将受到限制。国内虽未对汽油中添加甲基叔丁基醚作出限制或限期禁止使用,但我国大力发展醇醚燃料,甲醇、乙醇、二甲醚等亦可代替甲基叔丁基醚作为汽油抗爆震的添加剂,其发展将受到制约。只有醋酸近期会有较大的增长,目前正在南京、镇江、大庆、四川、山东等地建设的6套醋酸装置,其总能力达1.8OMt/a,有助于拉动甲醇的消费。

能大量消费甲醇的将是替代车用燃料的燃料甲醇和二甲醚,但这与国家能源政策密切相关,除了经济性和环保性外,还需国家政策的支持和大量推广工作。

由于我国天然气和煤炭资源主要集中在中西部地区,考虑到设备运输上的限制,很难像国外利用近海天然气那样,把规模扩大到年产百万吨级,我国制取甲醇的原料是以煤为主,考虑到气化工艺的特点,600kt/a规模已是最佳的经济规模了。

目前国内拟建甲醇装置十分重视规模大型化与原料多样化,因地制宜并结合国情。国外甲醇是以廉价天然气为原料,850kt/a规模大型甲醇装置的原料费用为$15.41/t相当于¥128/t),仅占甲醇成本$73/t(即¥606/t)的21%,调整后西部地区化工用天然气价为¥1.10~1.20/Nm3,国内甲醇生产平均天然气单耗1100Nm3/t计,仅原料费就达¥1210~1320/t,显然无法与进口甲醇相竞争。但考虑到我国原料的多样性,若以炼焦工业放散的焦炉气为原料,按我们进行的可行性 研究 表明甲醇成本不到¥700/t;若以¥150/t高硫烟煤为原料,采用水煤浆气化的洁净工艺制取甲醇,其完全成本不超过¥850/t,前提是采用国内具有自主知识产权的多喷嘴水煤浆气化技术、MNHD脱硫脱碳技术、催化精脱硫技术、组合式合成塔的合成技术以及国产新型净化剂与甲醇合成催化剂。

由于化工甲醇市场容量有限,而作为汽油添加剂或替代车用燃料甲醇及其衍生物二甲醚将扮演着重要角色,其需求量巨大,将成为甲醇需求新的增长点。目前燃料甲醇与甲醇汽车经二十年的探索与试用,技术己相当成熟,推广阻力来自缺少政策扶植和目前处于高位的价格两方面。在汽油中添加15%以下的甲醇可明显地改善尾气排放的污染物含量,对汽车发动机也无需作较大的变动,油耗亦无明显变化,未充分燃烧的甲醇与甲醛在排放的尾气中增加亦不明显。但对高比例掺合的M85或M100则因对汽油替代比为1.5~1.6,甲醇与汽油价格比将影响其经济性。虽然储存时甲醇在大气中浓度低于我国居民区大气环境卫生标准,即使泄漏也会很快被生物降解,在环境中滞留时间不长。但高比例燃料甲醇则应采用催化尾气转换器使未充分燃烧的甲醇、甲醛及可能生成的亚硝酸甲醋转化进行有效控制。

二甲醚替代柴油作为车用燃料在国内外均无大型装置投产,二甲醚汽车发动机虽已研制出样车,但迄今尚无批量生产。二甲醚作为液化石油气的替代产品用作民用炊事燃料则技术较为成熟,易于推广,但甲醇价位过高致使二甲醚成本偏高,妨碍其推广应用。

近几年国内诸多企业纷纷上马甲醇项目,仅2005年初就有至少9个甲醇拟在建项目。中国的甲醇投资将面临成本增加和区域性的供需不平衡等问题,一拥而上兴建的甲醇装置很可能会导致供应过剩,进而使市场竞争异常惨烈,这样将会引起市场低迷、企业的经济效益底下等后果。当前对于甲醇项目建设,投资一定要谨慎。

第三节 2008-2012年甲醇 行业 投资风险展望

一、产能风险——产能急剧膨胀,供应严重过剩

全球甲醇产能保持低水平平稳增长,与需求增长基本一致,开工率在高水平平稳运行。中国甲醇产能爆炸式增长。2006年占全球新增长产能的比重达72%,但开工率较低,且波动较大。

预计2009年前中国甲醇产能仍将保持近30%的年增长率,中国产能增速远远超过传统需求增速,这就意味着中国甲醇茶能降严重过剩。

二、成本风险——与国外装置相比成本偏高

中国甲醇 行业 的竞争力现状:中国甲醇装置开工率波动较大,可以看出我国甲醇 行业 易受外部影响,抗风险能力较弱。近年甲醇进口量下降,与国际能源价格升高、国际甲醇价格走强有相当关系。中国能源价格偏低,目前国家已出台相关政策,使国内能源价格逐步与国际能源价格接轨。这将进一步减弱中国甲醇与国际甲醇的价格竞争力。

大型甲醇装置成本 分析 :国际大型甲醇装置制造成本较低,价格弹性较大,抗风险能力较强。中国甲醇装置制造成本较高,价格刚性较大,抗风险能力低。天然气装置甲醇虽然目前成本较低,但面临较大的涨价压力。

甲醇 行业 的新动向:由于能源价格的高涨,全球甲醇装置由消费地向原料地迁移。我国能源 行业 纷纷延伸产业链,都有大型甲醇装置的建设计划。

三、运输风险——产地到消费地运输方式:火车

国际甲醇产品主要运输方式:船运、管道。中国能源基地的分布以内陆居多,因此大部分在建拟建甲醇装置都在蒙、陕、豫、晋等西部地区,外运到主要消费地是以铁路为主。中国铁路运力相当紧张,在未来相当长的时间内运力不会有根本性提高。铁路运费呈上涨态势,2006年4月10日起,铁路运费平均上涨0.44分/(吨公里),涨幅达5%。甲醇的特性要求使用专用槽车,空返且运力浪费,使铁路运输的紧张程度进一步加剧。

由于甲醇产品的价格决定了运输成本占的比重较大,达到15%~30%。国内运输的紧张状况使内地甲醇到沿海地区的稳定性、灵活性不够,不能及时根据顾客的需求进行调整。

四、能源风险——能源供应紧张,价格持续上升

中国是个多煤、少气、缺油的国家,中国甲醇的原料多以煤炭为主,其余为天然气,以及少量的焦炉气、工业尾气等。随着炼焦 行业 的发展以及越来越高的环保要求,焦炉气制甲醇受到广泛关注。

近年中国工业的快速发展所造成的能源紧张,煤的优势非但不能体现,反而令企业生产成本普遍显著上扬,而天然气也面临价格上涨压力。从长期看来,中国能源供应将保持适度的紧张状态,尤其是天然气,供应能力可能远远落后于需求。焦炉气制甲醇受到处理成本高,单位气源有限,规模难以作大等因素的制约。

五、下游风险——下游需要增长存在不确定性

中国甲醇传统用途:制甲醛、MTBE、醋酸、农药等等。传统领域需求增长相当平稳。

中国甲醇新用途:醇醚燃料、甲醇制烯烃等领域炒作较热,但进入门槛高,前景不明朗,目前尚未形成实质性需求。中国新建甲醇装置在做评估书的时候,都相当看好醇醚燃料以及醇制烯烃等领域的消费前景。甲醇直接作为燃料使用还未成定局,其对环境、对设备的影响还有待 研究 评估,目前只有山西、黑龙江等少数几个省颁布了地方标准,还没有形成统一的国家标准。

第四节 2008-2012年甲醇 行业 投资策略与建议

与甲醇消费量增长相比,国内甲醇的产能在迅速提高。由于利润可观,目前国内出现煤化工企业一窝蜂上马甲醇项目的趋势。据不完全统计,目前国内在建的甲醇生产能力最低达到1300多万吨,拟建的有2000多万吨,按照在建甲醇项目以及已经 规划 的建设项目产能计算,到2010年,全国甲醇年产能将达到5000多万吨。这将造成我国甲醇产能的迅速过剩。甲醇目前虽然利润可观,但无序发展将会出现很大的投资风险和市场风险,2008年下半年到2009年国内甲醇 行业 供不应求的状况将发生变化,迅速提高的产能将很快超过市场的需求。甲醇项目的投资过热,必然会导致甲醇市场竞争异常惨烈,直至企业受损。因此,对于甲醇项目建设,投资一定要谨慎。

解决甲醇产能过剩的途径,一是控制建设规模,二是向其下游产品——二甲醚延伸。我国大批甲醇在建项目即将投入生产,甲醇原料生产产能正处于迅速上升时期,而对附加值高的甲醇下游产品——二甲醚的开发能力则相对弱势,规模过小。因此,推进煤气多联产技术,适度发展“甲醇-二甲醚燃料”路线,调整好“甲醇-二甲醚”合成工艺的生产,避免甲醇产能迅速过剩是当务之急。同时,应根据社会发展需要和资源、环境等条件,适当加快二甲醚发展进程,不断提高产业规模,迅速提升产业竞争能力。

与甲醇相比,二甲醚在我国有着更广阔的市场前景和很大的生产潜力。目前,全球的二甲醚生产能力仅为20.8万吨,其中,亚太地区二甲醚的生产能力占全球产能的32.3%,产量约为4.2万吨。二甲醚的市场需求潜力巨大,已成为欧美一些国家煤化工领域中的一个投资热点。现在国外二甲醚的主要生产厂家有美国DOPNT公司、荷兰AKZO公司和德国DEA公司,其中德国DEA公司生产能力最大,年产量为6.5万吨。

当前世界上50%的二甲醚用做溶剂和气雾剂的推动剂,35%用于生产硫酸二甲脂,15%作为燃料和其它用途。据预测,二甲醚作为柴油的主要替代燃料,未来几年仅亚洲地区的年需求量就将达3000万吨。我国目前有20多家二甲醚生产企业,总生产能力约为12万吨,占全球产量的一半以上。但生产呈小规模、分散化状态,仅有山东久泰、四川泸天化两家实现了两万吨产量。随着我国石油消费的迅速增长,二甲醚作为一个清洁型的替代石油能源和良好的掺烧能源,需求量将会日益增长。

我国汽车工业发展迅速,预计2010年柴油消耗量将达到1.1亿吨至1.17亿吨左右,每年需花大量外汇进口石油和成品柴油。如果按照二甲醚对柴油的替代率为5%计算,到2010年国内对二甲醚的需求量将达到674万吨。神华宁夏煤业集团“甲醇-二甲醚”项目销售处副处长黄斌经过对华东、华南市场的二甲醚市场调研获悉,目前仅华南市场对二甲醚的需求量就达100万吨左右。由于国内二甲醚企业生产规模太小,二甲醚的需求量却很大,短时期内二甲醚供求比例严重失衡。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。