第一节 废橡胶概述

一、再生橡胶定义

再生橡胶(reclaimedrubber)是以橡胶制品生产中已硫化的边角废料为原料加工成的、有一定可塑度、能重新使用的橡胶。简称再生胶。按所用废胶不同,再生胶分为外胎类、内胎类、胶鞋类等。再生胶能部分地代替生胶用于橡胶制品,以节约生胶及炭黑也有利于改善加工性能及橡胶制品的某些性能。再生过程是废胶在增塑剂(软化剂和活化剂)、氧、热和机械剪切的综合作用下使硫化橡胶的部分分子链和交联点断裂的过程。软化剂起膨胀和增塑作用,常用的有煤焦油、松焦油、石油系软化剂、裂化渣油。活化剂能缩短再生时间,减少软化剂用量。常用的活化剂为芳香族硫醇及其锌盐和芳香族二硫化物。再生胶生产过程包括粉碎、再生(脱硫)和精炼3个工序。

二、废旧橡胶的种类与辨识

1、废旧橡胶的种类

废橡胶是固体废弃物的一种,其来源主要是废橡胶制品,即报废的轮胎、人力车胎、胶管、胶带、工业杂品等,另外,一部分来自橡胶制品厂生产过程中产生的边角料和废品。

废橡胶的种类:

1)按原橡胶的来源分类按原橡胶的来源,废橡胶可分为天然橡胶型和合成橡胶型。其中,合成橡胶型废橡胶又可根据其成分与结构分为丁苯橡胶、顺丁橡胶、氯丁橡胶、丁基橡胶、丁腈橡胶、硅橡胶、氟橡胶、聚氨酯橡胶等。

2)按原橡胶制品用途分类按原橡胶制品用途,废橡胶可以做如下分类。

外胎类,包括汽车轮胎、拖拉机轮胎、飞机轮胎、手推车胎、自行车胎等,主要使用天然天然橡胶、顺丁橡胶、丁苯橡胶等。

内胎类,包括汽车轮胎、拖拉机轮胎、飞机轮胎、手推车胎、自行车胎等,主要使用天然橡胶、丁基橡胶、丁苯橡胶。

胶管和胶带类,主要使用氯丁橡胶、丁腈橡胶、丁苯橡胶、顺丁橡胶、乙丙橡胶、天然橡胶、丁基橡胶等。

胶鞋类,使用的橡胶品种主要是天然橡胶、丁苯橡胶、顺丁橡胶、氯丁橡胶、丁腈橡胶、聚氨酯橡胶等。

工业杂品类,使用的橡胶品种主要是天然橡胶、氯丁橡胶、丁腈橡胶、乙丙橡胶、硅橡胶、氟橡胶等。

3)此外,废橡胶还可以根据其他一些性质做如下分类:

按颜色,分为黑色、白色、杂色;

按刚度,分为硬质橡胶、软质橡胶;

按含量,分这纯橡胶制品、高含胶橡胶制品、低含胶橡胶制品;

按老化程度,可分为轻微老化制品、中等老化制品、浓度老化制品。

2、废橡胶的辨识

对于废橡胶的辨识,目前多根据不同制品的常用胶种,凭经验做出判断。但由于某些制品的胶种可互换性强,这种判断不免出现偏差。以下几种方法可以对常见的胶种做较为准确的大类鉴别。

1)热分解试验

这种方法由H·P·Burchfied发明,是一种利用橡胶的热分解生成物与含不稳定氢原子化合物之间的显色反应,鉴别废橡胶成分类型的方法。

实际操作中,主要使用两种试剂。

试剂Ⅰ:将1.00g对二甲胺基苯甲醛和0.01g对苯二酚溶解对于100ml纯甲醇溶液中,加入5ml浓盐酸和二乙醇,调整混合液相对密度为0.851;这种试剂在褐色瓶中能保存数月。

试剂Ⅱ:将柠檬酸钠2.00g、柠檬酸0.20g、溴甲酚绿0.03g及酸性间胺黄(又称米塔尼尔黄)0.03g,在500ml水中溶解。

将0.5g试样放入试管(10mm×75mm)中,再将玻璃导管(外径4mm)插在试管口上,用酒精燃烧器加热。当蒸汽出现在导管口处时,将导管的另一端浸入装有试剂Ⅱ溶液(1.5ml)的试管(15mm×75mm)中,观察溶液的颜色是否发生变化;然后将试样试管的制导管插入装有试剂Ⅰ(1.5ml)的小试管(试剂试管)中,对试样试管继续加热蒸馏,分解结束后,将试剂试管冷却2~3min,观察并记录试剂中小液滴的位置和颜色变化,最后将试剂试管是的反应液倒入另外的试管中(16mm×150mm),加入5ml甲醇,在水浴中以沸腾状态加热3min,记录颜色变化。根据所得结果,对照表2进行判断。日本再生橡胶工业标准JISK6313中规定采用这个方法鉴别废橡胶的胶种。

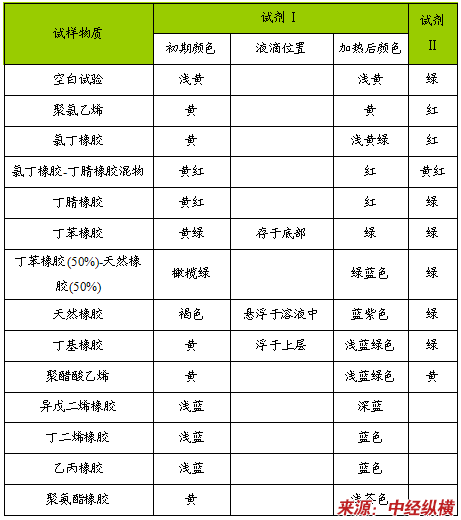

热分解试验法鉴定各种胶种的显色反应表

2)纸上斑点试验这种试验方法是,将红热的电炉丝压在试样上,使分解的烟雾与浸有试液的滤纸条接触,根据斑点的颜色而鉴定废橡胶的胶种。

各种试纸与浸渍剂的制备方法如下。

Ⅰ.乙酸铜--皂黄试纸溶解2g乙酸铜、0.25g皂黄于500ml甲醇中,将剪好的滤纸条浸润后,自然露干燥,放入棕色瓶中备用;取0.5g盐酸联苯胺溶解于甲醇与水各500ml的混合液中,加入10ml0.1%的对苯二酚水溶液,放入棕色瓶中。试验时将上述试纸条浸润此溶液。此溶液可保留1个月。

Ⅱ.硫酸汞试纸用15ml硫酸和80ml水溶解5g黄色氧化汞,加热煮沸,冷却稀释至100ml。试验时以滤纸条浸之。

Ⅲ.对二甲胺基苯-甲醛试纸0.05g对苯二酚溶解于100ml乙醚中。以滤纸条浸此溶液,自然干燥后,放于棕色瓶中保存备用。将30g氯乙酸溶于异丙醇中,并用异丙醇稀释至100ml(注意不要使药液接触皮肤)。使用时用该溶液浸润试纸条。

Ⅳ.莤素红-硝酸锆试纸将0.1%的莤素红水溶液、浓盐酸和0.1%、硝酸锆按1:1:1(体积)混合。试验时用滤纸条浸润此溶液。

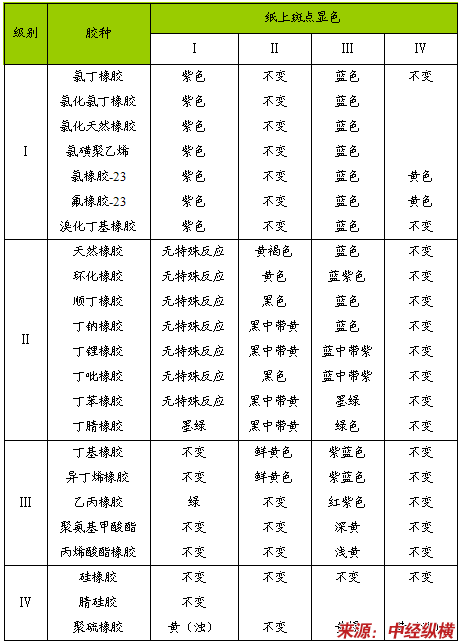

纸上斑点试验鉴定各种胶种的显色反应表

3)Parkcr法这种方法由L·F·C·Parkcr发明,是一种利用发烟硝酸和发烟硫酸混合液与橡胶的反应性鉴别胶种的方法。具体做法是,准备1:1的混合溶液,将其1滴溶液到试料的新切面上,然后测定开始发生反应时所需要的时间。是否发生反应,可以根据在液滴内是否形成模糊不清的小气泡来进行判断。

天然橡胶和氯丁橡胶在6~10s内反应,而丁苯橡胶和丁腈橡胶开始发生反应所需时间较长,通常需要3min或更长的时间。这种方法在判断天然橡胶-丁苯橡胶混合物中天然橡胶的比例时特别便利。

当混合物中丁苯橡胶含量在25%以下时混合物与酸迅速瓜,但是,当混合物中的丁苯橡胶含量为50%~90%时,反应变得较缓慢进行,但也在1min内完成。这个方法无论是用于硫化的度料或未硫化的试料,都能得到同样定性的结果。但是,对含有易产生按气体的耐酸钙作为填充剂的硫化胶来说,要避免使用这种方法。

快速准确地鉴定胶种的方法是仪器 分析 法。现在,一般应用的方法有两种,即红外线光谱 分析 法和气体色层分离法。

无论使用哪种方法鉴别,关键是鉴别者应具有丰富的橡胶方面的知识,特别是对合成橡胶的构成、特征、配合特点、硫化方法以及其产品的应用领域等都应比较熟悉,这样才能比较准确地鉴别胶种。

三、再生橡胶的等级性能指标

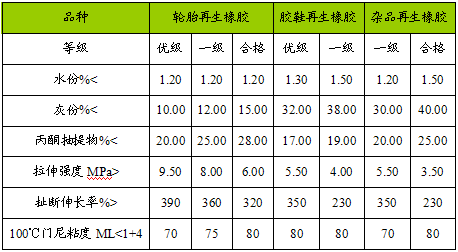

各种再生橡胶的等级和化学、物理性能指标

四、废橡胶综合利用的支撑技术

我国废橡胶的综合利用主要是生产再生胶和胶粉。支撑这一产业发展的是我国具有独立知识产权的自主创新技术:动态脱硫法再生胶生产技术和废旧轮胎的常温粉碎技术。目前,这两项技术均居世界领先水平。技术创新,自主开发已经成为 行业 发展的主流。

1、动态脱硫——再生胶生产工艺的革命

1990年以前,国内再生胶生产基本停留在油法、水油法等技术水平上,生产工艺、装备几十年不变。其中,油法因产品质量低,生产不稳定而逐渐被淘汰;而水油法工艺虽优于油法,但生产中产生大量工业废水严重污染环境。随着社会对环保要求的提高以及废橡胶中合成胶比例的增加,水油法生产再生胶污染严重、能源消耗高、生产效率低等弊端,已经成为阻碍废橡胶综合利用 行业 发展的瓶颈,国家明令规定禁止再建新厂。

在再生胶 行业 发展面临何去何从的关键时刻,1990年,原化工部橡胶司和中国橡胶工业协会根据对国外再生胶工艺的考察,并结合国内生产现状,果断决定在 行业 内开展废橡胶动态脱硫新工艺技术的攻关试验,并由当时的合肥环球橡胶总厂、沈阳再生胶总厂和天津再生胶厂共同承担。1991年,该项目被列入化工部科技攻关项目;1992年,该项目又被列入国家科委星火计划项目。经过3年多的攻关,废橡胶动态脱硫新工艺技术开发成功,并于1994年通过了原化工部科技鉴定。废橡胶动态脱硫新工艺技术彻底改变了我国落后的、污染严重的再生胶生产工艺,推动了废橡胶综合利用 行业 的再次发展,同时,这项技术还走出了国门。

据检测,废橡胶动态脱硫新工艺技术生产的再生胶,产品性能稳定,质量可靠,各项物化指标均达到国家标准。与水油法相比,简化了工艺,减少了投资。当时测算,全国再生胶总产量为30万吨左右,如2/3采用该技术,每年可节电9516万千瓦时,节水552万吨,节煤8.18万吨,直接节约成本4793.4万元。目前,我国再生胶生产已基本采用动态脱硫工艺。

2、常温粉碎——废钢丝胎处理实现工业化

近年来,国内多家企业在废橡胶粉碎尤其在废钢丝胎常温粉碎方面有了突破性进展,大大推动了再生胶及胶粉工业的发展。其中,浙江绿环橡胶粉工程公司自主开发的年处理1.5万吨全钢废子午胎粉碎生产线,采用3项自有专利技术,工艺稳定,噪音低,无污染。常州三橡机械有限公司开发的低功率节能粉碎机系列产品,为废橡胶综合利用提供了节能创效的新设备。江阴台联超细胶粉厂是国内第一家从事常温精细胶粉设备研制的企业,1996年即通过了江苏省鉴定,其XZ-300型常温超细橡胶粉碎机填补了国内空白。四川双流天利民橡胶有限公司的一次性常温精细粉碎机,单机台时80目胶粉产量达到300千克以上,耗电仅为400千瓦时,是废斜交胎、废丁基胶囊、废三元乙丙胶等精细粉碎的节能机型。

3、环保治理——提高 行业 整体形象

在再生胶生产中,由于其脱硫过程中硫化氢恶臭和生产中尾气排放不达标,造成二次污染,严重影响了其作为环保产业的形象。由江西国燕橡胶有限公司2002年研制成功的物理法再生胶工艺尾气治理装置,彻底改变了困扰

行业

多年的恶臭和脱硫尾气治理问题。经治理后的恶臭等级低于国家标准1万倍,且无苯系物气体排放,回收利用尾气作为燃料,再次节省了能源,降低了生产成本。三明环科化工橡胶有限公司研制的塔式回流工艺尾气净化系统,使含矿物焦油的再生胶实现无味生产。此外,还有昆明凤凰橡胶有限公司与昆明理工大学合作开发的生物法尾气净化装置等。

目前,

行业

内年产5000吨以上的再生胶企业对脱硫尾气基本上采用物理法、生物法及自行改造的办法,二次污染基本得到了有效治理。

第二节 中国废橡胶 行业 分析

一、中国废旧橡胶 行业 现状

1、中国橡胶工业层面上的大循环机制已经形成

中国橡胶工业协会六届二次理事会提出《关于推进我国橡胶工业循环经济发展的意见》以来,中国橡胶工业层面上的大循环机制也随之形成。2005年8月在南京,中国橡胶工业协会下属的轮胎分会、废橡胶综合利用分会、技术经济委员会联手召开了轮胎科学发展和贯彻循环经济研讨会,这是良好的开端。形式上采取共享资源,轮胎、力车胎、胶管胶带、胶鞋生产企业和废橡胶利用企业,资源共享,利益共享,互相通报需求和技术信息。生产企业在采用原生资源时尽可能采用一定比例的再生资源,利用企业积极满足生产企业的需要,提供优质的再生橡胶和硫化橡胶粉。

2、我国废橡胶资源利用率在65%左右,废旧轮胎已经成为紧缺的资源

废橡胶中主要是废旧轮胎,还包括非轮胎类废旧橡胶制品,以及橡胶制品生产中产生的边角余料和废品。2004年我国废旧橡胶产生量约272.0万吨,轮胎类占55%,非轮胎类占41%,工厂废料占4%。2004年,我国由废橡胶(包括废旧轮胎)生产的再生橡胶130万吨,硫化橡胶粉22万吨,总产值达40亿元,包括其它形式的利用,我国我国废橡胶资源利用率在65%左右,废旧轮胎利用率(包括轮胎翻新)达到75%,与国外虽然仍有较大差距,但在我国,废旧轮胎已经成为紧缺的资源。

3、再生橡胶仍然是我国废橡胶综合利用的主导产品

再生橡胶是橡胶工业的主要原料之一,它不仅有良好的工艺性能,而且有较好的物理机械性能。再生胶产品的多样化、系列化,环保化,满足了市场的需求。我国再生橡胶产量已居世界第一位。再生橡胶现在仍然是我国废橡胶综合利用的主导产品。

4、硫化橡胶粉应用领域正在拓宽

我国硫化橡胶粉与再生橡胶产量之比越来越小。随着我国轮胎子午化的扩大,胶粉的产生量也随之越来越大。我国目前胶粉的用途主要是:利用废旧杂胶制作出的精细胶粉被大量的应用到防水卷材的生产,利用废旧轮胎制作的胶粉小批量的应用到橡胶制品及轮胎的生产,同时尝试着引进国外的技术将废旧轮胎胶粉应用到公路铺设领域中。南京东浩胶粉有限公司精细胶粉在路面改性沥青的应用技术已历经2-3年时间的路面试验考核, 研究 课题组和试验施工单位解决了大量的技术问题,取得了成功。

5、国废橡胶综合利用“三废”排放处置技术日趋成熟

废旧橡胶综合利用本身就是消除“黑色污染”的环保措施。从“动态脱硫法”生产再生橡胶的粉碎、脱硫、炼胶三大过程看,“三废”排放及环境治理主要也是这三个部分,即橡胶粉碎车间的粉尘治理、脱硫车间的尾气排放及净化处理、炼胶车间的硫化烟气处理。

在废橡胶综合利用产业一定要“向环保进军”的鼓舞下,昆明凤凰橡胶有限公司“生物法”和江西省国燕橡胶有限公司“物理法”的再生橡胶生产尾气净化技术和装备得到推广。2005年7月份,中国橡胶工业协会又推出《废橡胶综合利用 行业 安全环保清洁生产自律标准》,并表彰了14家安全、环保、清洁生产先进企业。

6、国废橡胶综合利用遭遇资源紧缺的瓶颈

现阶段废橡胶,特别是废旧轮胎遭遇资源紧缺的瓶颈。轮胎翻新企业反映找不到可供翻胎的胎体,再生胶生产企业反映缺少废斜交轮胎,胶粉生产企业反映没有废子午轮胎。问题的主要症结在于遭遇“一土三小”干扰。小胶粉厂、小再生胶厂、小翻胎厂的盲目投产和利用废旧轮胎土法炼油的猖獗,分流乃至吞噬了大量的废旧轮胎。利用废旧轮胎,特别是废旧钢丝子午胎土法炼油,是对资源的极大浪费,又是对环境的严重污染。从“火口”夺回废旧轮胎资源,坚决打击利用废旧轮胎土法炼油已是刻不容缓。

7、国废橡胶综合利用企业税赋沉重

1994年实行税制改革前,再生橡胶、硫化橡胶粉上交5%的产品税,税改后,废旧轮胎加工企业享受不到回收企业免交增值税的优惠政策,由于废旧轮胎从民间收购,小规模纳税人没有增值税发票,不能抵扣进项税,实际上造成了重复征税,使加工企业税赋增加了一倍,使本来微利的 行业 出现生存困难,有些企业勉强维持,有些企业濒临破产。

8、前我国再生胶、胶粉市场的景气见顶回落

2005年来,我国废橡胶利用 行业 也出现了景气见顶回落并进入下行道的趋势。有数据显示,虽然再生胶和胶粉的销售价格作了上升的微调,但仍不能与主要原材料废橡胶的收购价格同步上涨,本来微利 行业 的盈利空间极其有限;另一方面,废橡胶综合利用大大小小的投资项目可谓遍地开花。市场的疲软和过度投资,导致越来越严重的供大于求的局面。而且,近两年的建设项目,它们所形成的产能都将在“十一五”期间集中释放,大量的产品涌入市场,因此,市场的疲软现象短时间内难以改变。我们为了防止又一个景气低谷的到来,必须警惕投资过热。

二、中国近几年废橡胶 行业 特点

2006年再生胶、胶粉工业产值19.36亿元,同比增长49.12%;销售收入18.75亿元,同比增长55.72%;实现利润增长22.79%;利税增长17.56%。再生胶、胶粉总产量54.12万吨,(其中胶粉2.98万吨,特种再生胶5.84万吨),同比增长16.66%。出口情况良好,出口交货值达10019万元,同比增长63.58%。

三、废橡胶利用产业的新进展

1、废橡胶常温粉碎技术发生新的飞跃

10年前普遍认为,只有通过低温粉碎,才能实现胶粉生产工业化,从而大批量获得60目以上细度的胶粉。但到90年代末,我国采用常温粉碎技术,实现了工业化大批量生产60目以上的胶粉,并经一些企业不断创新,日臻完善,在全国获得迅速推广。这是弹性体材料粉碎技术的一个飞跃。其技术关键是根据废旧橡胶的物理化学特性,采用具有高效剪切、研磨、挤压、撕裂等协同作用的设备,并辅以填充剂和适当的风冷、水冷,以获得细粉率较高的胶粉。该技术与国内外低温废橡胶粉碎技术相比,具有投资少、能耗低、成本低、经济效益高的优点。

近年来又悄然开发了更具竞争优势的废橡胶高效常温粉碎技术,该技术与废橡胶常温粉碎技术相比,工艺更简单、细粉率更高、生产成本更低。这项技术的推广,为建材和公路建设使用廉价胶粉提供了可能,将为胶粉的大幅度扩大应用产生巨大的推动作用。

2、废橡胶低温粉碎技术日趋成熟

我国有两项废橡胶低温粉碎技术堪称世界先进水平,一是空气涡轮制冷法,二是液氮法。

1)空气涡轮制冷法

该法的核心技术是将飞机制造工业中的涡轮膨胀制冷技术应用于废橡胶低温粉碎,这项技术经过5年多的不断改进,日趋成熟,与国外液氮法相比,细粉率高、成本低、适合中国国情。

2)液氮法

青岛绿叶橡胶有限公司开发成功LY型液氮冷冻法,利用废轮胎制造微细胶粉生产装置,该装置设计能力年产80-200目微细胶粉5000吨,处理废轮胎7142吨。

采用液氮冷冻法利用废轮胎制造微细胶粉的技术关键是如何降低液氮消耗量,即降低能耗。该公司抓住这一技术关键,与机电技术 研究 所合作,终于开发成功这一具有国际领先水平的生产系统。该系统具有独特的冷能交换(冷热交换)装置,通道沸腾式预冷、深冷装置,多种冷能回收、贮存、循环补充使用装置,使液氮的冷能得到充分有效的利用。由于采用了多种冷能循环利用技术,使得LY型液氮冷冻法利用废轮胎制造微细胶粉生产装置,每生产1kg微细胶粉消耗液氮0.32kg,达到了国际先进水平。经查证,国际上同类液氮冷冻法制造微细胶粉液氮消耗一般在0.5kg以上。由于液氮消耗大幅度降低,从而使得微细胶粉的生产成本大大降低,进而降低销售价格,这对于今后推广低温微细胶粉的应用将产生重大推动力。

3、废橡胶热裂解技术工业化获得新突破

台湾荣积工业股份有限公司1998年从美国引进废轮胎热裂解装置,经过不断改进,该装置目前达到年处理废轮胎能力30000吨,整个废轮胎先经过破碎机成为块状,然后进入裂解炉,最后获得重油、煤气、钢丝、炭黑和活性炭。目前炭黑已经销往大陆,活性炭可以用于制造手机电池。热裂解是最彻底的废轮胎回收利用方式,20年前在美国就有报道,这种方式可以将废轮胎吃干榨尽,没有第二次污染,是废轮胎理想的利用方式。但是由于炭黑质量以及经济性问题,使这项技术未能广泛推广。荣积工业公司经过改进的废轮胎热裂解装置在这方面取得突破,因此备受关注,据说已经转让日本一套装置。随着中国废橡胶的不断增加,将来也存在采用废轮胎热裂解装置可能。

4、胶粉利用转向非橡胶材料的改性

再生胶从问世以来,很长时间都是以与橡胶掺用,作为橡胶的代用品来应用的,代用历史一直持续到20世纪60年代,此后便一直走下坡路。胶粉开始大量生产和应用,也是主要用于和橡胶掺用,主要作用是改性胶料配方,这段历史持续到80年代。但是从90年代开始,发生了很大变化,除了少数国家,例如日本还在橡胶产品中掺用再生胶或胶粉外,大部分国家在橡胶产品中应用得越来越少,而转向改性塑料和沥青等非橡胶材料。究其原因,一是废橡胶材料结构发生很大变化,即合成橡胶和树脂材料比例增加,从而使再生胶和胶粉的质量下降;二是用胶粉改性非橡胶材料效果更好。目前很多国家大量应用胶粉改性塑料和改型沥青,用作建筑材料、铺设公路等,而不是应用在橡胶制品上。

5、废橡胶的直接利用方面有新发现

废橡胶的直接利用方面有很多值得推广的例子,例如废轮胎帘布层地毯在欧美国家的公共场合随处可见,该产品构思巧妙,实用性强,利用价值高。在南非很多矿区,将废钢丝绳输送带分解出钢丝绳和胶板重新利用。

6、废纤维利用大有作为

大部分橡胶产品都使用纤维增强,例如轮胎、管带等主要使用尼龙、聚酯等合成纤维,年使用量20多万吨。每年报废的轮胎及管带产品中的合成纤维也有几万吨。最近利用废合成纤维方面新的进展是制造旅行箱包。如果能充分利用废橡胶产品中的合成纤维,将给废橡胶利用产业带来很大效益。

四、中国废橡胶利用产业的发展方向

1、产业结构向集团化、国际化发展

我国废橡胶利用产业已经具备一定基础,具有常温粉碎、低温粉碎等达到世界先进水平的技术,具有较多的废橡胶资源和应用市场,具有一批热爱废橡胶利用产业的人才。我们应该抓住机遇,发挥自己的优势,将废橡胶利用产业提高到一个新水平。但是我国废橡胶利用产业小、散、乱的现象比较突出,非常不适应发展需要,建议根据世界橡胶工业向集团化、国际化发展的趋势,组建中国的废橡胶回收、加工、利用集团,不仅在国内发展,还要到国外建厂,使中国成为世界废橡胶利用的基地和中心,为世界橡胶工业发展、节约资源和环境保护作出新贡献。

2、产品结构向多元化发展

根据市场需要,调整废橡胶利用的产品结构,向多元化发展。具体建议如下:

1)目前我国再生胶产量还比较大,说明还需要,可以稳定一定产量,但是一定要把环境污染治理好;

2)保持在橡胶产品中胶粉的用量,注重应用 研究 ,开创新水平;

3)大力开发胶粉改性塑料和沥青的产品,扩大在建材和公路建设上的应用;

4)注意废橡胶热裂解和燃烧热利用 研究 ,探讨适合中国国情的方法。

3、用高新技术改造和提升废橡胶利用产业

废橡胶利用涉及材料科学、粉体科学、光机电一体化、信息科学、生物科学等高新技术。目前各种高新技术发展很快,应当解放思想,充分利用各种高新技术改造和提升废橡胶利用产业,创造废橡胶利用产业的新水平。

4、实行合理的优惠鼓励政策、建立科学的回收利用体系

实行合理的优惠鼓励政策、建立科学的回收利用体系,是世界上发达国家普遍采用的推动废橡胶利用行之有效的做法。但是我国由于过去计划经济和部门管理的影响,使得废橡胶回收、加工和利用分属不同部门,各自为战,更为不合理的是实行不同的减免税政策,严重影响了废橡胶利用的健康发展,建议国家有关部门重视这个问题,制定统一的鼓励废橡胶利用的减免税政策,促进废橡胶回收、加工、利用一体化协调发展。

五、中国要大力发展再生橡胶

废旧轮胎回收利用,对我国来说非常重要。生产再生橡胶,100多年来已经被世界各国所采用,这是处理废旧橡胶再生循环利用最为科学、最为合理、应用最广的一条重要途径。

我国是橡胶消耗大国,但又是一个橡胶资源匮乏的国家,目前橡胶年消耗量的一半需要进口。因此,废旧轮胎回收利用,对我国来说非常重要。

改革开放以来,新工艺与技术推动了我国再生橡胶工业的普及与生产规模的扩大,我国生产能力扩大到100多万吨,最高年产量达到51.2万吨,成为世界上第一再生橡胶生产大国。

我国每年生产的橡胶制品量约460万吨,废旧橡胶产生量约180万吨,其中60%以上为废旧轮胎。目前,回收利用的各种废旧橡胶约90万吨,回收利用率为50%,比国外先进水平低30~40个百分点。目前还有近50%的废旧橡胶没有回收利用,其中废旧轮胎约占20%,长期堆放,难以降解,成为污染源。

“十一五”是中国橡胶工业科学发展的最佳机遇期,中国橡胶工业科学发展的主要目标将基本实现自主开发,以自主知识产权、自主的核心技术,推进主要橡胶产品升级换代,以节能、安全、环保新产品替代现有老产品;转变增长方式,不论是内销、还是出口,都要由数量型转变为质量、效益型,实现企业效益最大化;扶优扶强,培育、发展一批生产名牌产品的大公司、大企业集团,同时培育、发展区域品牌和区域集约化生产。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。