第一节 锚链附件产品构成

一、锚链附件 行业 产品分类标准

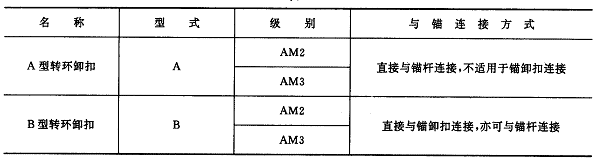

转环卸扣型式分类

注:①AM2表示转环卸扣材料为2级锚链钢。

②AM3表示转环卸扣材料为3级锚链钢。

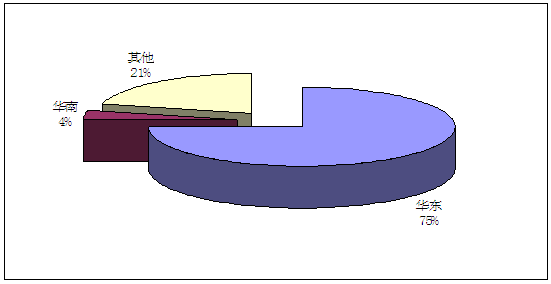

二、锚链附件产品主要市场份额

锚链附件产品主要市场份额

第二节 国内锚链附件产品生产技术应用现状

1、锻造技术

锚链附件生产工艺中关键技术有锻造和热处理技术等。

精密锻造成形是指所成形的制件达到或接近成品零件的形状和尺寸,它是在普通锻造成形工艺的基础上逐渐完善和发展起来一项高新技术。工业化革命以后的很长一段时间,大都采用自由锻造的方法生产锻件;后来随着锻件所需批量增大、形状复杂,自由锻满足不了要求,便产生了胎模锻和普通模锻,同时为了适应不同形状锻件的成形需要,出现了挤压、辗扩、辊锻等成形方法。近几十年来,为提高锻件尺寸精度,又出现了小飞边、无飞边模锻(即闭式模锻)、径向锻造(旋转锻造)、多向模锻、电热镦粗、摆动辗压、粉末锻造、滚轧、楔横轧、强力旋压和超塑性模锻等;为进一步提高锻件精度和适应精密成形技术等新的成形方法,又出现了闭塞锻造和采用分流原理的精密锻造成形等新的成形方法,原有的成形方法也在采用新工艺的基础上进一步得到了完善,并广泛采用了冷成形和温成形工艺;同时为了适应某些低塑性、难变形材料的成形还采用了等温成形工艺。

2、热处理技术

传统的热处理,就主要控制的参数而言,多为常压下的温度时间两个参数的热处理;就工艺方式而言,多为单一的热处理。这样热处理的效果也只能是单一化。为此,要大力发展多参数热处理和复合热处理工艺。

1)真空热处理:这是一种附加压力的多参数热处理。它具有无氧化、无脱碳、工件表面光亮、变形小、无污染、节能、自动化程度高、适用范围广等优点,是近年来发展最快的热处理新技术之一,特别是在进行材料表面改性方面获得了很大的进展,许多新近开发的先进热处理技术,如真空高压气淬、真空化学热处理等,也需在真空下方能实施。采用真空热处理技术可使结构材料、工模具的质量和使用寿命得到大幅度的提高,尤其适合于一些精密零件的热处理。在工业发达国家,真空热处理的比例已达到20%左右,而我国目前约有真空热处理炉1200台,占热处理炉总数的1%左右,与国外的差距很大。预计今后随着热处理 行业 的技术进步和对热处理工件质量要求的越来越高,真空热处理将会有较大的发展。

2)化学热处理:这是一种附加成分的多参数热处理。普通化学热处理,如渗碳、碳氮共渗、碳氮硼共渗等,分别属于附加单成分、双成分和三成分的多参数热处理。近年来,又发展了许多利用新技术的新型化学热处理,如真空化学热处理,流态床化学热处理、离子渗金属、离子注入、激光表面合金化等,均可提高工件的耐磨损及耐腐蚀等使用性能。稀土在化学热处理中的应用(即与稀土共渗),能显著提高渗速,缩短处理周期,并可提高渗层的耐磨性和耐腐蚀性,这是我国的一大特色。此外,固溶化学热处理也是一个值得注意的动向,内蒙农机 研究 所黄建洪等人开发了含氮马氏体化处理(N*M处理)工艺,这是第一个以获得固溶N的含氮马氏体为目的的渗氮工艺,已成功地应用于剪毛机刀片生产。

3)形变热处理:这是一种附加应力的多参数热处理。采用压力加工和热处理相结合的工艺,把形变强化和相变强化结合起来,使材料达到成型与复合强化的双重目的。形变热处理能提高材料的综合力学性能,并可以简化工序,利用余热,节约能源及材料消耗,经济效益显著。形变热处理的应用广泛,从结构钢、轴承钢到高速钢都适用。目前工业上应用最多的是锻造余热淬火和控制轧制。美国采用控制轧制来生产高硬度装甲钢板,可提高抗弹性能。我国兵器工业系统开展了火炮、炮弹零件热模锻余热淬火、炮管旋转精锻形变热处理、枪弹钢芯斜轧余热淬火等试验 研究 ,取得了很好的效果。2复合热处理

复合热处理是将两种或两种以上的热处理工艺复合,或将热处理与其它加工工艺复合,这样就能得到参与组合的几种工艺的综合效果,使工件获得优良的性能,并节约能源,降低成本,提高生产效率。如渗氮与高频淬火的复合、淬火与渗硫的复合、渗硼与粉末冶金烧结工艺的复合等。前述的锻造余热淬火和控制轧制也属于复合热处理,它们分别是锻造与热处理的复合、轧制与热处理的复合。还有一些新的复合表面处理技术,如激光加热与化学气相沉积(CVD)、离子注入与物理气相沉积(PVD)、物理化学气相沉积(PCVD)等,均具有显著的表面改性效果,在国内外的应用也日益增多。

第三节 国外锚链附件产品生产技术应用现状

一、美国

“热处理技术发展路线图”是针对美国热处理工业制定的2020年远景目标,它明确提出了能耗降低80%、热处理炉寿命提高10倍、热处理生产污染为零等指标。与一般的科技 规划 相比,该路线图更多地展现了基于科学预见的技术大踏步发展和水平大幅度提高,而在科技政策、配套技术、队伍建设和环境建设等方面显得较为薄弱。为了更好地实施这一路线,美国热处理学会提出了一个浓缩的研发计划,并将其分为热处理设备和硬件、工艺和热处理材料技术要素、能源与环境三个领域,并对各个领域分层次制定了目标。

二、日本

伴随着解决国际性资源、能源问题技术的进展,对保证零部件性能和寿命的钢材和表面强化技术的作用,要求越来越高。虽然在汽车轻量化方面做了很多努力,但为了抑制汽车重量的增加,材料和表面硬化技术的最佳化显得比过去更加重要。

在学术方面,日本的钢铁材料 研究 处于世界先进水平,但在保证部件性能的热处理技术研发方面,大学和国家 研究 所尚未足够重视,渗碳和氮化技术的基础 研究 进行的很少,与欧洲的研发能力相比,显得很弱。对于机械和汽车部件表面硬化所需要的真空渗碳和压力气体淬火,应进行前瞻性的技术研发。此外,还应强化气体和等离子氮化.碳化技术开发,这方面目前落后于欧洲。

另一方面,建立一种新的资本.经营体制,以便不过多增加实施热处理.表面处理新技术的负担也是十分必要的。

在以上所述的情况下,日本要在热处理领域的世界竞争中取胜,产.官.学都要关注世界热处理新技术动向,强化基础 研究 ,充分满足用户的需求。

三、欧盟

欧洲先进热处理设备:

1、全自动控制的热处理生产线

为了使工件在生产线上自如地完成整个所要求的热处理工艺过程,被特定设计的连续炉相互连接沟通。炉膛内可多方位贯通,并可使工件料筐90℃角转入下道加热区或过渡保温箱,经传送抵达下一工序或进入冷却室冷却。这种炉体结构和传送装置都具有相当高的水平。以可控气氛箱式炉为例,为满足渗碳、碳氮共渗、氮碳共渗、淬火或光亮淬火、等温淬火等热处理工艺的实施,料盘和料架上的工件以冷链驱动的方式自动送入、通过和送出炉膛,在各自的炉子中完成所要求的工艺。箱式炉与相应的计算机辅助测量、控制与调节系统连用,形成各个独立的模块单元,易于相互连接,构成完善、灵活、组合式自动热处理系统。

2、高压气淬密封箱式炉和多室贯通式密封箱式炉

高压气淬密封箱式后室为密封箱式炉结构,前室进行高压气淬。工件在后室保护气氛中无氧化加热或在渗碳气氛中渗碳,在前室进行无氧化光亮淬火。后室炉衬为氧化铝和保温陶瓷纤维,发热元件为卧式并联电热辐射管,顶置炉内热风循环风机,保护气氛可采用甲醇或氮气;前室中部为工件气淬室,下部为进气管道,上部为冷却回风热交换器。前室外侧安装变频调速大功率风机,通过氮气或氦气的快速循环使工件冷却淬火,淬火冷却速度可通过调节风机速度控制。经高压气淬后的工件无氧化、表面呈银灰色,变形小,避免了油淬后所需的清洁等工序。

第四节 我国锚链附件产品技术应用成熟度 分析

早期的锚链附件制造对产品技术、设备和人员技术水平要求不高,属于劳动密集型产业。随着闪光焊接技术应用以及自动化成套机组的出现,锚链 行业 开始进入了机械化生产的时代。从原材料的冶炼工艺、成分控制,到锚链附件热处理、检验等各个过程都需严格控制。现在的锚链附件技术,补充和增加了新的技术指标,如钢材的回火脆性、抗应变时效、氢脆、热塑性、应力裂纹和抗疲劳性能各项指标。新的锚链附件制造技术,已将锚链及附件 行业 升级为高附加值、技术密集型的产品和高新技术产业。

第五节 锚链附件产品生产技术与应用市场关系

锚链附件产品与造船航运企业有密切的关联,锚链企业一般都分布在水运便利的临江沿海地区。从国内来看,主要分布在东部沿海省份,如江苏、山东、广东等;从世界范围来看,主要分布在西欧、北欧、东亚等海运发达的国家。

第六节 不同生产工艺优缺点比较 分析

1、锻造技术

精密热模锻成形技术是我国汽车工业、摩托车、通用机械、兵器、航空航天等 行业 广泛应用的锻造成形工艺方法,它可以生产更接近最终形状的精密锻件。它不仅节约材料、能源、减少加工工序和设备,而且显著提高了生产率和产品品质,降低了生产成本。复合成形技术突破了传统锻造加工方法的局限性,或将不同种类的锻造加工方法组合起来,或将其它金属成形方法(如铸造、粉末冶金等)和锻造加工方法结合起来,使变形金属在外力作用下产生塑性流动,得到所需形状、尺寸和性能的制品。复合成形技术扩展了锻造成形技术的加工对象,有效利用了不同成形工艺过程的优势,具有良好的技术经济效益。精冲与挤压、热锻与冷整形、温锻与冷整形、热锻与温整形等各种相互交叉的复合成形技术都在迅速发展。

2、热处理技术

热处理技术在新的加热源中,以高能率热源最为引人注目。高能率热源主要有激光束、电子束、等离子体电弧等。高能率热处理就是利用高能率热源定向地对工件表面施加非常高的能量密度(103~108w/cm2),从而获得很快的加热速度(甚至能达到1011℃/s),这样在极短的时间内(1~10-7S),将工件欲处理区的表层加热到相变温度以上或熔融状态,使之发生物理和化学变化,然后依靠工件自身冷却实现表面硬化或凝固,达到表面改性的目的。高能率热处理在减小工件变形、获得特殊组织性能和表面状态方面具有很大的优越性,可以提高工件表面的耐磨性、耐蚀性,延长其使用寿命。高能率热处理近年来发展很快,是金属材料表面改性技术最活跃的领域之一,其中激光热处理和离子注入表面改性技术在国外已进入生产阶段。我国一汽、二汽、西安内燃机配件厂等单位,都已建立了汽车发动机缸套的激光表面淬火生产线,但由于高能率热处理的设备费用昂贵等原因,目前我国尚未大量应用,但其发展前景广阔,今后将会成为很有前途的热处理工艺。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。