第一节 盐酸乙脒生产工艺介绍

制备方法是由乙腈、盐酸和甲醇经加成、氨化而得。

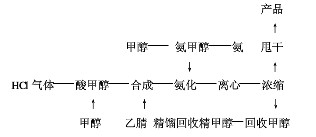

使甲醇在湍球塔内循环,冷却下通入干燥的氯化氢,制成45%的氯化氢甲醇溶液。然后投入反应罐,搅拌冷却至5~10℃,滴加乙腈,并于15~20℃保温6h,得亚氨基甲乙醚盐酸盐。放入预先配制好的13%氨甲醇溶液中,在0~40℃氨解,保持pH=7~8,搅拌2~3h,降温到30℃以下,离心分离滤出氯化铵。滤液回收甲醇,冷却过滤得成品。

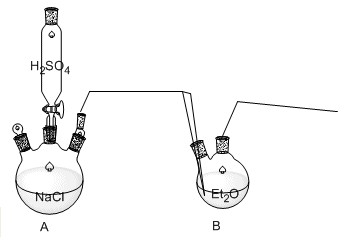

反应装置

A瓶中装NaCl固体,滴液漏斗中装浓硫酸,B瓶装乙醚。

然后用乳胶管将AB瓶连接,并接滴管,插入乙醚液面下,B瓶要接尾气接收装置,加磁子搅拌。

硫酸滴加的速度要缓慢,大概几秒钟一滴,B瓶气泡不能溢出太快。

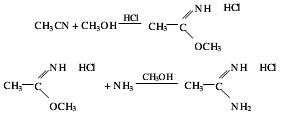

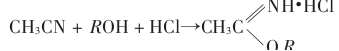

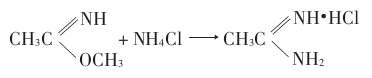

盐酸乙脒反应式

工艺流程

第二节 国外盐酸乙脒生产工艺发展阶段比较

盐酸乙脒的合成最早由Pinner于1877年报道,采用乙腈、无水乙醇和干燥氯化氢气体合成亚乙脒,亚乙脒再经氨乙醇氨化得到盐酸乙脒。随后Oxley和Short等对脒类化合物的合成方法进行了系列改进 研究 ,但均因各种缺陷没能推广应用,而Pinner法则被认为是唯一实用的方法而用于工业化生产。

第三节 我国盐酸乙脒生产工艺创新路径

一、传统工艺状况

在500~1000L的搪瓷釜里加入计量好的新甲醇,通入干燥后的HCL气体,夹釜用冷冻盐水降温控制溶液的温度。当甲醇中酸含量合格后,滴加计量好的乙腈,滴加完后,保温反应数小时,再降温,加入冷却至0℃以下的甲醇,转入氨化釜。将冷却至-10℃的氨甲醇,加入亚乙脒中,控制反应温度0℃以下,当PH值为8~9时,即为氨化反应终点,复测物料的pH值为8~9时,确认反应完成。

离心分离出NH4Cl后,蒸发、浓缩、离心得盐酸乙脒产品。

二、新技术的工艺概述

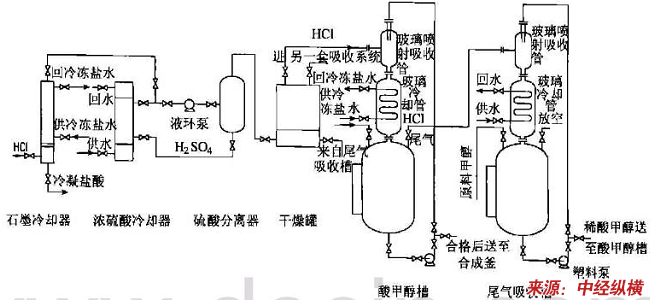

1、酸甲醇的配制

氯化氢气体经石墨冷却器降温脱除大量的水分后,经液环泵加压通过分离器,进入脱水罐进一步脱水,经缓冲罐后到喷射吸收管、玻璃冷却器进入酸甲醇配置槽,通过磁力泵不停地循环吸收,配制合格的酸甲醇。酸甲醇配置槽的尾气进入同样的二级吸收系统。吸收液采用计算好的甲醇,当酸甲醇配置槽合格甲酸倒出后,将尾气吸收罐的甲醇倒入,此时氯化氢可以完全利用,且不需要因处理尾气而产生大量的含甲醇的废稀盐酸。

酸甲醇配制的工艺流程见下图:

酸甲醇配制工艺流程图

2、氨甲醇的配制

将精馏后的回收甲醇送入氨甲醇配置槽计量,将液氨钢瓶称重,计算出需计加入的量后,缓慢打开液氨钢瓶阀门,将液氨流入配置槽,溶解于甲醇中,配制槽盘管通入冷冻盐水。传统工艺是将液氨气化,甲醇吸收配制氨甲醇,时间长,效率低。

3、亚乙脒的合成

配制合格的酸甲醇,用泵打入合成釜,乙腈由高位计量槽经转子流量计加入合成釜,控制适当的流量、釜温,约4~5h滴加完毕,进入保温阶段,控制好温度,数小时后降温,将甲醇高位计量槽中的甲醇加入合成釜,稀释亚乙脒。

4、亚乙脒的氨化

根据氨化所需的氨量,参照配制好的氨甲醇浓度,计算出氨甲醇的加入量。经计量槽量后,放入氨化釜中,将保温好的亚乙脒缓慢放入氨化釜中进行氨化,温度控制在45℃左右。当亚乙脒放完后pH值应为8.5左右,复测pH值加以确认,降到室温后,即完成了氨化反应。

本过程由于是将亚乙脒加入氨甲醇中,这样亚乙脒一进入氨化釜就立即与氨甲醇反应生成了稳定的盐酸乙脒,克服了氨化过程中为了避免亚乙脒的副反应而采用深冷的弊端,而参加氨化反应的物料也需降温至5~10℃即可,能耗大大降低。

5、浓缩及离心

氨化好的物料进离心机分离出副产氯化铵后,母液送入浓缩锅浓缩,回收甲醇,水分合格的直接流入精甲醇槽,水分不合格的流入粗甲醇槽,待精馏后流入精甲醇槽。当浓缩冷凝器无大量甲醇流出时,进行减压浓缩至近干,冷却,离心分离出盐酸乙脒产品,离心出的二次母液部分混入下批一次母液。

第四节 国内盐酸乙脒生产设备介绍

盐酸乙脒主要生产设备:湍球塔、反应罐、硅橡胶管、洗气瓶。

第五节 国内盐酸乙脒生产设备应用 分析

1、湍球塔

一种强化操作的塔设备。由支承板(栅板)、轻质小球、挡网、除沫器等部分组成。在支承板(栅板)上放置一定量的轻质球形填料,在上升高速气流的冲力、液体的浮力和自身重力等各种力的相互作用下,球形填料悬浮起来形成湍动旋转和相互碰撞,引起气、液的密切接触,有效地进行传质、传热和除尘作用。此外,由于小球各向无规则的运动,表面经常受到碰撞、冲洗,在一定空塔气速下,会产生自身清净作用。

湍球塔的优点是气速高、处理能力大、气液分布比较均匀、结构简单且不易被堵塞。缺点是球的湍动在每段内有一定程度的返混,且本身较易变形和破裂,只适于传质单元数(或理论板数)不多的操作过程,如不可逆的化学吸收、脱水、除尘、温度较恒定的气液直接接触传热等。

2、反应罐

反应罐肯有加热迅速、耐高温、耐腐蚀、卫生、无环境污染、勿需锅炉自动加温、使用方便等特点,广泛应用于石油、化工、橡胶、农药、染料、医药、食品、用来完成硫化、硝化、氢化、烃化、聚合、缩合等工艺过程,是以参加反应物质的充分混合为前提,对于加热、冷却、和液体萃取以及气体吸收等物理变化过程均需要采用搅拌装置才能得到到好的效果,并可为客户设计,加工外盘管反应罐。

3、硅橡胶管

硅橡胶管可分为“挤出管”、“异型管条”。硅胶管由硅橡胶生胶加到双辊炼胶机上或密闭捏合机中,逐渐加入白碳黑及其它助剂反复炼制均匀,按 行业 产品技术标准要求,通过挤出制成产品。硅胶管广泛应用于现代工业、国防工业和日常生活用品中。可用于电子工业的导电硅橡胶。

4、洗气瓶

洗气瓶是一种洗去气体中杂质的仪器,是将不纯气体通过选定的适宜液体介质鼓泡吸收(溶解或由于发生化学反应),从而洗去杂质气体,以达净化气体的目的。在有可燃性气源的实验装置中,洗气瓶也可起到安全瓶的作用。洗气瓶的规格以容量(mL)计,有125,250,500,1000。

洗气瓶不能长时间盛放碱性液体洗涤剂,用后及时将该洗涤剂倒入有橡胶塞试剂瓶存放待用,并用水清洗干净放置。该瓶还可以收集气体以及计算气体的体积。一般情况下,长导管进,短导管出。长导管进密度比空气大的气体,短导管进密度比空气小的气体。用向上排空气法说明所收集的气体密度大于空气长进短出可以使所收集的气体把空气压出去如果短进长出所收集的气体将直接从长管跑出。

第六节 我国盐酸乙脒技术研发 分析

1、盐酸甲醇制备工艺改进

传统的盐酸甲醇制备工艺是将干燥的氯化氢气体以鼓泡的形式通入冷却的甲醇中。由于气液接触的传质面积小,所以吸收缓慢。当酸和甲醇含量逐渐升高时,吸收速率逐渐减小,未被吸收的氯化氢气体从尾气放出,经水吸收后只能得到含甲醇的废盐酸,造成氯化氢气体浪费。陈春明等对上述吸收工艺进行了改进,将甲醇通过磁力泵送入喷射吸收管,对氯化氢气体进行循环吸收。未被吸收的尾气进入同样的二级吸收系统,继续用甲醇吸收。当一级吸收槽中的酸甲醇配制合格后,送入亚乙脒合成岗位待用,然后将二级吸收槽的酸甲醇转入一级吸收槽,重复前面的吸收过程。通过上述改造,氯化氢气体可在二级吸收槽中完全被甲醇吸收,避免了原料浪费和环境污染 。此外,采用自吸式搅拌器装置制备盐酸甲醇,也能达到缩短生产周期的目的。

2、亚乙脒合成工艺改进

亚乙脒又名乙亚胺酸酯盐酸盐,是制备盐酸乙脒的重要中间体,它采用乙腈、脂肪族醇和氯化氢气体合成:

亚乙脒分子中的烷氧基只要被氨基取代,即生成盐酸乙脒:

由于亚乙脒分子中的烷氧基只相当于一个过渡基团,因此它既可以是甲氧基,也可以是乙氧基。目前盐酸乙脒生产工厂普遍采用乙腈、无水甲醇和氯化氢气体合成亚乙脒,而甲醇污染较大,对操作人员有一定毒性。陆雪良采用无水乙醇代替无水甲醇合成亚乙脒,并加入甲苯作溶剂,控制反应温度28±1℃,反应14~16h ,亚乙脒收率可达95%以上 。

3、亚乙脒氨化工艺改进

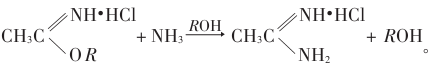

在传统工艺中,亚乙脒的氨化操作是将冷却至-10℃左右的氨甲醇溶液加入亚乙脒反应釜中,使亚乙脒与氨作用生成盐酸乙脒。反应中有大量热量放出,随着随着酸度的降低、温度的升高以及大量甲醇的加入,那些未来得及反应亚乙脒就会发生下列副反应 :

如果将亚乙脒缓慢加入计 量好的氨甲 醇 溶液中,使亚乙脒一进入氨甲醇溶液就立即发生氨化反应生成稳定的盐酸乙脒,则可以有效地抑制亚乙脒的副反应的发生,提高盐酸乙脒收率 。实践证明,这种氨化方式不需要深冷设备,参加氨化反应的物料只需降温至5~10℃ 即可。

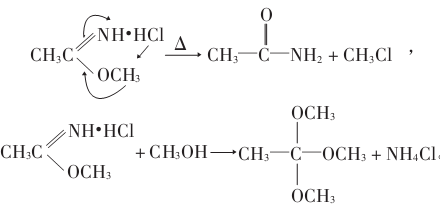

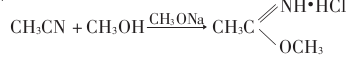

4、盐酸乙脒碱催化合成工艺

Pinner法合成盐酸乙脒属于酸催化法,亚乙脒的合成需要在较低的反应温度下进行,故需配套冷冻设备。而碱催化合成盐酸乙脒的反应条件温和,在室温条件下即可完成反应。

将乙腈和甲醇的量的按比1:2.5投入反应瓶,搅拌下加入甲醇钠作催化剂,甲醇钠的加入量为乙腈用量的 4%(质量分数)。 20~35℃反应12h ,得亚乙脒:

向亚乙脒体系中分次加入氯化铵,加入的量为乙腈的1.05倍。反应放热,控制反应温度40~50℃,反应10h得盐酸乙脒,纯度93%,收率81.2%~85.5%。

与传统工艺相比,盐酸乙脒碱催化工艺生产工序大大简化,设备减少,反应周期缩短。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。

上一篇:天然冰片行业投资分析及建议

下一篇:二氧化氯消毒剂发生器产品市场现状与发展预测