第一节 产品定义及发展历程

1、定义

注塑注射成型所用的模具称为注塑模;注塑模能一次成型外形复杂、尺寸精确高或带有嵌件的塑料制品。

所谓注塑成型(Injection Molding)是指,受热融化的材料由高压射入模腔,经冷却固化后,得到成形品的方法。该方法适用于形状复杂部件的批量生产,是重要的加工方法之一。注射成型过程大致可分为以下6个阶段“合模-注射-保压-冷却-开模-制品取出”,上述工艺反复进行,就可连续生产出制品。

基于注塑材料,可将模具分为:

1)热塑性塑料注塑模具;

2)热固性塑料注射模具;

3)弹性体塑料注塑模具(如橡胶硅胶模具);

4)结构泡沫塑料注射模具;

其中注塑模具又可分为两板模(two-plate molds)和三板模(three-plate molds)

2、发展历史

塑料模具工业近20年来发展十分迅速,早在7年前塑料的年产量按体积计算已经超过钢铁和有色金属年产量的总和,塑料制品在汽车、机电、仪表、航天航空等国家支柱产业及与人民日常生活相关的各个领域中得到了广泛的应用。塑料制品成形的方法虽然很多,但最主要的方法是注塑成形,世界塑料模具市场中塑料成形模具产量中约半数以上是注塑模具。

第二节 产品特点及应用领域 分析

1、塑料注塑模具的结构和工作原理:塑料注塑模具是热塑性塑料件产品生产中应用最为常见的一种成型模具,塑料注射成型模具对应的加工设备是塑料注射模具对应的加工设备是塑料注射成型机,塑料首先在注射机底加热料筒内受热熔融,然后在注射机的螺杆或柱塞推动下,经注射机喷嘴和模具的浇注系统进入模具型腔,塑料冷却硬化成型,脱模得到制品。其结构通常由成型部件、浇注系统、导向部件、推出机构、调温系统、排气系统、支撑部件等部分组成。

2、产品特点及应用

1)热塑性塑料特点:

这类塑料在加热时软化,温度升高至一定程度时呈熔融状态,成为可流动的粘稠流体,借助模具和压力可制成一定形状的制品,冷却后可保持已成型的形状。再次加热时又可变软、熔融、重新塑制成型。它在加热、冷却成型过程中只有物理变化而无化学变化。平时大多数常用的塑料属于此类型,也是塑胶制品的特点决定是否开注塑模具的标准。

2)热固性塑料特点:

这类塑料在第一次受热时软化,冷却后固化成型并呈现出刚硬状态。重新加热时不再软化,当温度升高到一定程度时会发生分解。这是因为在注塑成型过程中塑料产生了化学变化,线形分子变成了体形分子,树脂 转变为既不软化又不溶解,不再变化的形状,不再具有可塑性,其质地一般硬且脆。常用的热固性塑料有PF、UF、MF、EP、UP等。

3)按塑料的用途分类

(1)通用塑料

此种塑料用途十分广泛,产量大,约占塑料总产量的四分之三,价格低,大量用来制作受力不大的日用品,如电视机外壳、电话机外壳模具、家电产品模具等,常用的塑料有普通ABS,PP、PE、PVC、PS等。

(2)工程塑料:

通用塑料的价格低廉,但是它的力学性能,耐温、耐蚀性能难以满足某些工程和设备中用作结构材料的需要,为此,工程塑料应运而生,它机械强度高,刚性大,能取代某些钢铁或有色金属材料,可制造结构复杂的机械零件或工程受力件,很多使用效果还超过原来的材料。常用的工程塑料有POM、PC、PA、PTFE等。

(3)特种塑料

此种塑料具有某些独特的功能,可用于一些特殊场合,如导磁塑料,医药用塑料,珠光塑料、光敏塑料等。

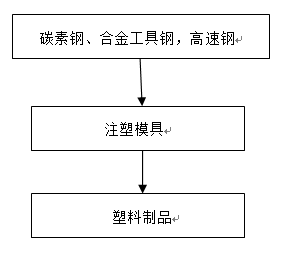

第三节 产业链概述

一、在产业链中的位置

注塑模具产业链结构

二、相关 行业 简述

1、模具制造业

“十一五”期间,国际金融危机席卷全球,经济一度跌入低谷并经历缓慢复苏,其中新兴国家经济发展较快,情况要好于发达国家。在我国经济高速增长和全球经济回暖的影响下,我国模具 行业 在后危机时期获得了较好的恢复性增长,2010年我国模具市场产需两旺,增长幅度又迈上了2位数,全国模具总销售达到1120亿元左右,比上年增长近15%。其中模具出口的发展速度高于整个 行业 的总体发展速度,并首次实现外贸顺差。

目前全国共有模具生产企业(厂、点)约3万个,从业人员近100万人,2009年我国模具制造 行业 主营收入500万元以上企业全国共有2797个,其中国营企业∶民营企业∶三资企业的比例为1.1∶62.1∶33.9,这表明我国模具企业中来自非国营的资本已经占了绝大部分比例。国际模具及五金塑胶产业供应商协会常务秘书长罗百辉同时表示,在国际市场上,由于工业发达国家努力降低工业生产成本对我国模具仍有竞争优势,外贸情况也比较好。

2、塑料制品制造业

2010年1-11月塑料制品业开工率继续高涨,生产高速平稳增长,产销衔接练好。 行业 产销值方面的运行数据显示如下:

2010年1-11月,我国塑料制品业规模以上企业达20702家,比1-10月增加了364家;1-11月全国规模以上塑料制品企业累计完成工业总产值12719.52亿元,同比增长28.2%,增速较上年同期上升15.7个百分点;1-11月全国规模以上塑料制品企业累计完成工业销售产值12465.14亿元,同比增长30.7%,增速较上年同期上升18.3个百分点,与本年1-10月增幅相比略微回升0.37个百分点;1-11月全国规模以上塑料制品企业累计产销率为98,比上年同期上涨0.5个百分点。11月当月,我国塑料制品业完成工业总产值1331.91亿元,同比增长28.2%,增速较上年同期上升5.1个百分点;当月实现工业销售产值1312.6亿元,同比增长30.06%。当月塑料制品业产销率为98.5,比上年同期上涨1.3个百分点。

分子 行业 来看销售产值情况:塑料薄膜制造业1-11月实现工业总产值1654.81亿元,同比增长27.2%,增速较上年同期回升了20.9个百分点;塑料薄膜制造业1-11月实现工业销售产值1623.39亿元,同比增长27.82%,增速较上年同期回升了21.73个百分点。塑料板、管、型材的制造业1-11月实现工业总产值2855.95亿元,同比增长33.1%,增速较上年同期回升了17.6个百分点;塑料板、管、型材的制造业1-11月实现工业销售产值2811.59亿元,同比增长33.29%,增速较上年同期回升了16.47个百分点。塑料丝、绳及编织品的制造业1-11月实现工业总产值1474.41亿元,同比增长30.6%;塑料丝、绳及编织品的制造业1-11月实现工业销售产值1442.85亿元,同比增长30.77%,增速较上年同期回升了10.56个百分点。日用塑料制造业1-11月实现工业总产值1458亿元,同比增长31.8%;日用塑料制造业1-11月实现工业销售产值1449.28亿元,同比增长34.37%,增速较上年同期回升了20.1个百分点。

第四节 产品生产技术发展现状

随着塑料制品复杂程度和精度要求的提高以及生产周期的缩短,主要依靠经验的传统模具设计方法已不能适应市场的要求,在大型复杂和小型精密注射模具方面我国还需要从国外进口模具。

1、关键技术和实用功能

1)用三维实体模型取代中心层模型

传统的注塑成形仿真软件基于制品的中心层模型。用户首先要将薄壁塑料制品抽象成近似的平面和曲面,这些面被称为中心层。在这些中心层上生成二维平面三角网格,利用这些二维平面三角网格进行有限元计算,并将最终的 分析 结果在中面上显示。而注塑产品模型多采用三维实体模型,由于两者模型的不一致,二次建模不可避免。但由于注塑产品的形状复杂多样、千变万化,从三维实体中抽象出中心层面是一件十分困难的工作,提取过程非常繁琐费时,因此设计人员对仿真软件有畏难情绪,这已成为注塑成形仿真软件推广应用的瓶颈。

HSCAE 3D主要是接受三维实体/表面模型的STL文件格式。现在主流的CAD/CAM系统,如UG、Pro/ENGINEER、CATIA和SolidWorks等,均可输出质量较高的STL格式文件。这就是说,用户可借助任何商品化的CAD/CAE系统生成所需制品的三维几何模型的STL格式文件,HSCAE 3D可以自动将该STL文件转化为有限元网格模型,通过表面配对和引入新的边界条件保证对应表面的协调流动,实现基于三维实体模型的 分析 ,并显示三维 分析 结果,免去了中心层模拟技术中先抽象出中心层,再生成网格这一复杂步骤,突破了仿真系统推广应用的瓶颈,大大减轻了用户建模的负担,降低了对用户的技术要求,对用户的培训时间也由过去的数周缩短为几小时。

2)有限元、有限差分、控制体积方法的综合运用

注塑制品都是薄壁制品,制品厚度方向的尺寸远小于其他两个方向的尺寸,温度等物理量在厚度方向的变化又非常大,若采用单纯的有限元或有限差分方法势必造成 分析 时间过长,无法满足模具设计与制造的实际需要。我们在流动平面采用有限元法,厚度方向采用有限差分法,分别建立与流动平面和厚度方向尺寸相适应的网格并进行耦合求解,在保证计算精度的前提下使得计算速度满足工程的需要,并采用控制体积法解决了成形中的移动边界问题。对于内外对应表面存在差异的制品,可划分为两部分体积,并各自形成控制方程,通过在交接处进行插值对比保证这两部分的协调。

3)数值计算与人工智能技术的结合

优选注塑成形工艺参数一直是广大模具设计人员关注的问题,传统的CAE软件虽然可以在计算机上仿真出指定工艺条件下的注塑成形情况,但无法自动对工艺参数进行优化。CAE软件使用人员必须设置不同的工艺条件进行多次CAE 分析 ,并结合实际经验在各方案之间进行比较,才能得出较满意的工艺方案。同时,在对零件进行CAE 分析 后,系统会产生有关该方案的大量信息(制品、工艺条件、 分析 结果等),其中 分析 结果往往以各种数据场的形式出现,要求用户必须具备 分析 和理解CAE 分析 结果的能力,所以传统的CAE软件是一种被动式的计算工具,无法提供给用户直观、有效的工程化结论,对软件使用者的要求过高,影响了CAE系统在更大范围内的应用和普及。针对以上不足,HSCAE3D软件在原有CAE系统准确的计算功能基础上,把知识工程技术引入系统的开发中,利用人工智能所具有的思维和推理能力,代替用户完成大量信息的 分析 和处理工作,直接提供具有指导意义的工艺结论和建议,有效解决了CAE系统的复杂性与用户使用要求的简单性之间的矛盾,缩短了CAE系统与用户之间的距离,将仿真软件由传统的“被动式”计算工具提升为“主动式”优化系统。HSCAE3D系统主要将人工智能技术应用于初始工艺方案设计、CAE 分析 结果的解释和评价、 分析 方案的改进与优化3个方面。

2、在基于知识的仿真系统中主要采用的优化方法:

1)基于实例推理的优化。主要应用于具有离散取值空间的成形工艺初始设计。制品形状和浇注系统结构采用编码方式,而尺寸信息采用特征参数描述。在对以往成功工艺设计的收集和抽象的基础上,建立以框架形式描述的实例库索引和检索机制。

2)基于人工神经网络的优化。对工艺设计中如注射时间、注射温度这样具有连续取值空间的参数,采用基于人工神经网络的方法来优化。利用优化目标函数并在一定的优化策略下,得到优化系统确认的最优参数。

3)基于规则推理的优化。主要用于对 分析 结果的解释和评价。本系统所建立的专家系统规则库是以注塑模领域的专家知识为基础的,涵盖了有关短射、流动平衡、熔体降解、温差控制、保压时间、许可剪切应力、剪切速率、锁模力等方面的知识,在对计算结果进行 分析 和提炼的基础上,驱动专家系统进行推理,对成形方案进行 分析 评价,并给出具体的优化改进建议。

3、制品与流道系统的三维流动保压集成 分析

流道系统一般采用圆柱体单元,而制品采用的是三角形单元,HSCAE3D系统采用半解析法解决混合单元的集成求解问题,这样,HSCAE3D系统不仅能 分析 一模一腔大型复杂的制品,而且能够 分析 一模多腔小型精密制品,大大拓宽了系统的使用范围。目前HSCAE3D系统是世界上先进的能够 分析 一模多腔流动平衡问题的三维仿真软件。

4、塑料制品熔合纹预测的高效算法

熔合纹对制品的强度、外观等有重要影响,准确预测熔合纹位置是仿真软件的难题。HSCAE3D系统通过节点特征模型方法大大提高了熔合纹预测的准确性和效率,其准确度达到国际同类产品的先进水平。并利用神经网络方法对熔合纹的影响程度作出定性评价,为用户对成形质量的评估提供了直接的判断依据。

第五节 产品生产工艺特点或流程

注塑模具加工流程

开料:前模料、后模模料、镶件料、行位料、斜顶料;

开框:前模模框、后模模框;

开粗:前模模腔开粗、后模模腔开粗、分模线开粗;

铜公:前模铜公、后模铜公、分模线清角铜公;

线切割:镶件分模线、铜公、斜顶枕位;

电脑锣:精锣分模线、精锣后模模芯;

电火花:前模粗、铜公、公模线清角、后模骨位、枕位;

钻孔、针孔、顶针;

行位、行位压极;

斜顶;

复顶针、配顶针;

其它:①唧咀、码模坑、垃圾钉(限位钉);②飞模;③水口、撑头、弹簧、运水;

省模、抛光、前模、后模骨位;

细水结构、拉杆螺丝拉钩、弹簧;

淬火、行位表面氮化;

修模刻字。

第六节 国内外生产技术发展趋势 分析

从模具设计和制造技术方面来看注塑成型模具的发展趋势可归纳如下几个方面。

1、扩大 研究 各种特殊结构的注塑模具

为了满足塑料制品的功能要求,需进一步探索具有特殊性能的模具结构。如低发泡注塑成型模具、双色注塑成型模具、热固性塑料温流道注塑成型模具、热固性塑料注压成型模具、反应注塑成型模具、多级注塑成型模具、多级注塑成型模具、装配注塑成型模具等。

2、大型、超小型及高精度

由于塑料具有特殊的性能,应用范围十分广泛,塑料件已应用到建筑、机械、医疗、光学仪器等各工业领域,于是出现了各种大型、精密和高寿命的注塑成型模具,为了满足这些要求,研制各种高强度、高硬度、高耐磨性能且易加工、热处理变形小,导热性优异的模具材料已迫在眉睫。

3、标准化

模具标准化及模具标准件的应用将极大地影响模具制造周期,且能提高模具的质量及降低模具的制造成本。开展模具标准化工作,使模板、导柱、推杆等通用零件标准化、系列化、商品化,以适应大规模地成批地生产注塑成型模具。

4、高效率、自动化

大量采用各种高效率、自动化的模具结构。如高效冷却以缩短成型周期、气体辅助注塑成型以提高注塑件质量;热流道浇注系统以提高塑件的生产率和质量;各种能可靠地自动脱出产品和流道凝料的脱模机构以增加产品等。高速自动化的注塑成型机械配合以先进的模具,对改善判件质量、提高生产效率,降低产品成本起了很大的作用。

5、全面推广CAD/CAE/CAM

CAD/CAE/CAM技术是模具技术发展的一个重要里程碑,实践证明,CAD/CAE/CAM技术是模具制造的发展方向。目前,全国普及CAD/CAE/CAM技术的条件已基本成熟。随着计算机软件的发展和进步,技术培训和也日趋简化。在推广应用CAD/CAE/CAM技术的基础上,应大力开展企业信息化工程,可从计算机辅助工艺设计开始向计算机集成制造乃至向虚拟制造发展,逐步深化和提高,用于模具设计制造的计算机软件向智能化、集成化、网络化及数字化方向发展。

6、进一步加强快速原型制造(Rapid Prototyping Manufacfuring,RPM)技术

快速原型制造技术是伴随着计算机技术、激光成型技术和新材料技术的发展而产生的,是一种全新的制造技术,是基于新颖的离散/堆积(即材料累加)成型思想,根据零件CAD模型、快速自动完成复杂的三维实体(模型)制造。RPM技术是集精密机械制造、计算机、NC技术、激光成型技术和材料科学最新发展的高科技技术,被公认是继NC技术之后的一次技术革命。这种方法制造模具具有技术先进、成本较低、设计制造周期短、精度适中等特点,从模具的概念设计到制造完成,仅为传统加工方法所需时间的1/3和成本的1/4左右。

7、超精加工和复合加工

随着精密注塑成型模具日益增多,如医疗及光学等 行业 中的精密元件,外形尺寸为几个毫米,而某些特征尺寸仅几个微米(如面形精度),表面粗糙度Ra值可达0.005μm;并且还对透光率有特征要求,必须用超高精度的模具,来制造超高精度的零件。此外,超精加工技术和集电、化学、超声波、激光等技术综合在一起的复合加工技术在今后的模具制造中将要进一步扩大应用。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。