第一节 蓄电池PE隔板产业主要替代品概述

降低最大孔径,使得蓄电池隔板微孔的结构复杂,提高微孔的曲折系数,增加隔板的抗刺穿强度和韧性,将是解决蓄电池隔板铅枝晶渗透短路和隔板破损短路的有效途径。

基于以上思路,研制开发了新型抗渗透型DE隔板(DE是high Density Elongation的简称,意为高密度,高伸长)。DE隔板采用玻璃纤维和聚酯纤维材料作为成型骨架,填充物颗粒均匀地分布在纤维搭接形成的空隙间,形成一种纤维材料和颗粒材料相互交错的微观结构。本复合材料较单纯的纤维类隔板结构致密,微观结构复杂,平均孔径低,微孔曲折度大。同时,在配方中采用新型胶乳和助剂来增强纤维与颗粒状填充物的结合,提高材料的机械性能(抗刺穿强度、伸长率等)。这样设计,一方面借鉴了玻璃纤维材料——孔率高、电阻低、耐高温、耐氧化性好的优点,另一方面,新复合材料隔板微观结构又不同于其它材料隔板,提高了隔板的韧性、刺穿强度和防渗透短路的能力。

第二节 蓄电池PE隔板产业主要替代品 行业 发展现状

一、产品微观结构及技术 分析

1、DE隔板的微观结构——扫描电镜图(见下图):

2、DE隔板最大孔径在20μm以下,平均孔径相对于10G隔板降低更多。DE隔板改变了玻璃纤维隔板单纯纤维搭接的微观结构,内部加入了大量颗粒状固体物质,使得隔板的微观结构变得相当复杂,微孔的曲折系数明显加大,大大提高了隔板防铅枝晶渗透短路的能力。

3、DE隔板的基片厚度在0.6mm左右,隔板基片厚度的增加,延长了铅离子渗透路径,可明显起到延缓产生铅枝晶渗透的作用。

4、DE隔板在击穿强度、柔韧性、致密度等方面均明显优于10G隔板。DE隔板的抗渗透能力,装配适用性,使用寿命等方面较10G隔板均有明显提高。

5、DE隔板相对于10G隔板孔率稍有降低,电阻略有增大,但孔率仍然高于其它隔板,电阻较小,完全能够满足蓄电池的大电流起动要求。

二、应用现状

1、装配使用情况:DE隔板在柔韧性、抗刺穿强度等方面均有一定程度的提高,和10G隔板相比能更好地满足电池装配要求。可有效减少装配中易出现的整理极群时、捏板耳时的隔板损坏,极板表面凸起硌破隔板等一些质量缺陷。

分别在55 415 电池,6-QA-60电池、6-QA-100电池等等型号上进行了批量装配生产,不管是手工配组,还是使用配组机,不管是手工焊接,还是铸焊焊接,DE隔板都表现出了良好的适应性,DE隔板的装配损失和10G隔板相比有较为明显地降低。

2、耐振动试验

选择大型号电池610 17电池作为试验电池,试验高加速度(58.8m/s2)条件下DE隔板的耐振动性能。试验结果是:使用橡胶隔板的1#蓄电池耐振动性能不合格。而使用DE复合隔板的2#和3#电池振动前后放电时间变化很小,可以得出结论:DE复合隔板的耐振动性能优于橡胶隔板。

3、强化寿命试验

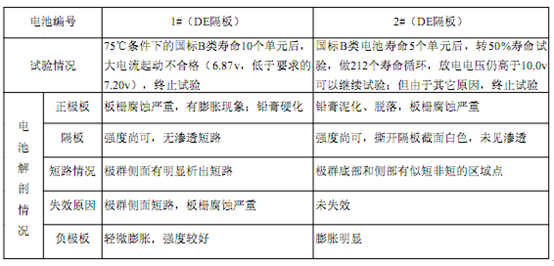

为验证DE隔板的抗渗透性能和高温耐氧化能力,设计的深放电试验和高温条件下的寿命试验,寿命试验及电池解剖情况见表1。由试验情况可知,DE隔板满足国标B类5个单元的寿命要求。

寿命试验及电池解剖情况

由解剖情况可知,在强化寿命试验中没有发现DE隔板的渗透短路,可以证明DE隔板的耐高温寿命,耐渗透短路性能良好。

第三节 蓄电池PE隔板产业主要替代品替代性评价

1、DE隔板保留了玻璃纤维隔板孔率大,电阻小,润湿性好,抗氧化性好的优点,同时在填充颗粒引进之后彻底改变了单纯纤维搭接的微观结构,使得最大孔径,尤其是平均孔径明显缩小,微孔不再平滑,曲折系数明显提高,再加上基厚较大,抗渗透能力得到根本改善。DE隔板采用了新型增强胶乳和化学助剂,使得隔板的击穿强度和柔韧性明显提高,改善了隔板的使用性能,对减少隔板破损带来的一系列问题有明显的效果。

2、总而言之,隔板的最大孔径越小、基厚越大,孔的形状越不规则、曲折系数越大,受热、氧化条件下稳定性越好则隔板的抗渗透性能越好。隔板强度越大,韧性越好,则隔板的破损等就会越少出现,接触短路也就越不容易发生。

3、DE隔板的设计符合孔径较小,基厚较大,微孔极不规则,曲折系数较大,耐高温性、耐氧化性很好,强度较大,柔韧性较好的特点。因此,DE隔板对解决隔板渗透、破损等质量问题必将起到很好的作用。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。