第一节 产品生产技术发展现状

1、磨矿工艺

磨矿作业是在磨机筒体内进行的,筒体内装有磨矿介质。磨矿介质随着筒体的旋转而被带到一定的高度后,由于介质的自重而下落。于是装在筒体内的矿石就受到介质冲击力的作用;另一方面由于磨矿介质在筒体内沿筒体轴心的公转与自转,在磨矿介质之间及其与筒体接触区又产生对矿石的挤压和磨剥力,从而将矿石磨碎。

一般一段或两段磨矿,便可经济地把矿石磨至选矿所需要的任何粒度。两段以上的磨矿,通常是由进行阶段选别的要求决定的。

2、红土镍矿处理工艺

目前根据红土镍矿床不同的分层,处理工艺有所不同,但不外乎火法和湿法两种处理工艺。

第二节 产品生产工艺特点或流程

1、磨矿工艺

一段和两段流程相比较,一段磨矿流程的主要优点是:设备少,投资低,操作简单,不会因一个磨矿段停机影响到另一磨矿段的工作,停工损失少。但磨机的给矿粒度范围宽,合理装球困难,不易得到较细的最终产物,磨矿效益低。当要求最终产物最大粒度为0.2~0.15mm(即60%~79%-200目),一般都采用一段磨矿流程。小型工厂,为简化流程和设备配置,当磨矿细度要求80%—200目时,也可用一段磨矿流程。

两段磨矿的突出优点是能够得到较细的产品,能在不同磨矿段进行粗磨和细磨,特别适用于阶段处理。在大、中型工厂,当要求磨矿细度小于0.15mm自磨流程

自磨工艺有干磨和湿磨两种。选矿厂多采用湿磨。为了解决自磨中的难磨粒子问题,提高磨矿效率,在自磨机中加入少量钢球,这时称为半自磨。

自磨常与细碎、球磨、砾磨等破磨设备联合工作,根据其联结方式可组成很多种工艺流程。

2、红土镍矿处理工艺

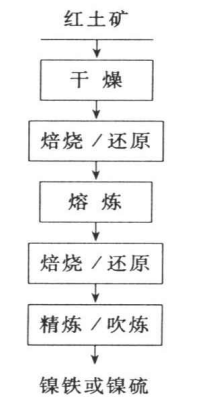

1)火法处理工艺

火法处理工艺流程

火法处理工艺根据最终产品的不同,又分为镍铁工艺和镍锍工艺。

(1)镍铁工艺

首先将矿石破碎至50-150mm,送入干燥窑干燥到矿石既不黏结又不太粉化,再送锻烧回转窑,在700℃温度下干操、预热和煅烧,得到焙砂,然后将焙砂加入电炉,并加入10-30mm的挥发性煤,经过1000℃的还原熔炼,产出粗镍铁合金。在电炉还原熔炼的过程中几乎所有的镍和钻的氧化物都被还原成金属,而铁的还原则通过焦炭的加入量加以调整,最后将粗镍铁合金经过吹炼产出成品镍铁合金。

采用该法生产镍铁合金的工厂主要有法国镍公司的新喀里多尼亚多尼安博冶炼厂、哥伦比亚塞罗马托莎厂、日本住友公司的八户冶炼厂,产出的产品中镍质量分数为20%~30%,镍回收率90%-95%,钴不能回收。从目前实际的生产情况看,镍生产大多采用工艺简单、易于控制的电炉熔炼生产镍铁合金,但电炉熔炼能耗高,污染严重,这对节能减排是十分不利的。

(2)镍锍工艺

镍锍生产工艺是在镍铁工艺的基础上,在电炉熔炼过程中加入硫化剂,产出低镍锍,然后再通过转炉吹炼生产高镍锍。镍锍的成分可以通过还原剂焦粉和硫化剂的加入量加以调整。还原硫化熔炼的硫化剂可供选择的有黄铁矿(FeS2)、石膏(CaSO4。2H2O)、硫磺和含硫的镍原料。选择的原则是:来源方便、充足,价格合理。

目前国际大公司多采用硫磺做硫化剂。生产高镍锍的主要工厂有法国镍公司的新喀里多尼亚多尼安博冶炼厂、印度尼西亚的苏拉威西·梭罗阿科冶炼厂。高镍锍产品一般镍质量分数为79%,硫质量分数为19.5%。全流程镍回收率约70%。火法工艺处理红土镍矿,最大的缺点是能源消耗高,采用电炉熔炼仅电耗就约占操作成本的50%,再加上氧化镍矿熔炼前的干燥、焙烧预处理工艺的燃料消耗,操作成本中的能耗成本可能要占65%以上。另外,火法处理工艺对处理的红土矿镍品位有一定要求,矿石含镍每降低1%,生产成本大约提高3%-4%。

2)湿法处理工艺

湿法处理红土镍矿主要的工艺是浸出,目前主要有氨浸法、高压酸浸法、常压酸浸法、微生物浸出等工艺流程。

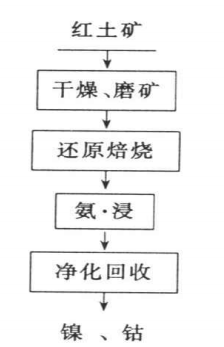

(1)氨浸法

还原焙烧-氨浸工艺(RRAL)是由Caron教授发明的,因此又称Craon流程,基本流程如下图所示:

还原焙烧-氨浸工艺基本流程

氨浸法是湿法处理红土镍矿工艺中最早应用的,还原焙烧-氨浸的一般工艺是:先将红土矿干燥,然后在600-700℃温度下还原焙烧,使镍、钴和部分铁还原成合金,然后再经过多级逆流氨浸。由于镍和钴可与氨形成配和物,镍、钴等有价金属进入浸出液。浸出液经硫化沉淀,沉淀母液再除铁、蒸氨,产出碱式硫酸镍,碱式硫酸镍再经煅烧转化成氧化镍,也可以经还原生产镍粉。还原焙烧的目的是使硅酸镍和氧化镍最大限度地被还原成金属,同时控制还原条件,使大部分Fe还原成Fe3O4,只有少部分Fe被还原成金属。氨浸是将焙烧矿用NH3及CO2将金属镍和钻转为镍氨及钻氨络合物进人溶液。

氨浸法是最早的湿法处理工艺。目前,世界上采用该工艺处理红土矿的仅有澳大利亚QNI公司的雅布鲁精炼厂和古巴的尼加罗冶炼厂。一般生产的镍块中镍质量分数达90%,全流程镍的回收率达到75%-80%。与火法冶炼流程相比,钴可以部分回收,回收率约40%-50%。氨浸法只适合处理红土镍矿床上层的红土矿,不适合处理下层硅镁含量高的矿层,这就极大的限制了氨浸法的发展,从上世纪70年代以后就没有新建工厂选用该工艺。

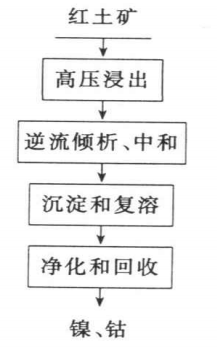

(2)高压酸浸法

高压酸浸工艺(HPAL)的基本流程下图:

高压酸浸工艺(HPAL)基本流程

高压酸浸法处理红土镍矿是从上世纪50年代发展起来的,一般流程为:在250-270℃、4-5MP的高温高压条件下,用稀硫酸将镍、钻等与铁、铝矿物一起溶解,在随后的反应中,控制一定的pH值等条件,使铁、铝和硅等杂质元素水解进入渣中,镍、钻选择性进入溶液。浸出液用硫化氢还原中和、沉淀,得到高质量的镍钻硫化物,再通过传统的精炼工艺配套产出最终产品。

高压酸浸法最大的优点是钴的浸出率高,可达90%以上,大大高于其他流程。但这种工艺只适合处理含镁低的红土镍矿,因为,镁含量高会加大酸耗量并影响工艺流程。另外,高压、高温的操作条件也限制了高压酸浸法的应用。

(3)常压酸浸法

常压酸浸工艺是目前红土镍矿处理工艺 研究 较为热门方向,其基本流程如图:

常压酸浸法流程

常压酸浸法处理红土镍矿的一般工艺为:对镍红土矿先进行磨矿和分级处理,将磨细后的矿浆与洗涤液和硫酸按一定的比例在加热的条件下反应,将矿石中的镍浸出进入溶液,再采用碳酸钙进行中和处理,过滤进行液固分离,得到的浸出液用CaO或Na2S做沉淀剂进行沉镍。

罗仙平等用硫酸在常压条件下对某含镍蛇纹石矿进行了浸出试验 研究 ,在磨矿细度-0.074mm占87.1%、硫酸浓度1.5mol/L、矿浆浓度167g/L、浸出时间8小时、浸出温度60℃的条件下,镍的浸出率超过85%。浸出液经过黄铁胆矾法除铁、硫化法除重金属、中和沉镍分离碱金属和碱土金属后,得到含镍41.24%的Ni(OH)2镍精矿,综合回收率达到75.93%。刘瑶采用常压浸出工艺对低含量镍红土矿进行了试验,磨矿粒度在-0.074mm(-200目)占80%、浸出温度95℃和酸料比0.85∶1条件下,镍浸出率为85%左右。浸出液通过氢氧化镍沉淀、碳酸镍沉淀和硫化镍沉淀等多种方法回收镍。其中采用硫化钠沉淀,镍沉淀物中含镍量可达20%以上,镍回收率可达80%以上。

常压浸出方法具有工艺简单、能耗低、不使用高压釜、投资费用少、操作条件易于控制等优点,但是浸出液分离困难,浸渣中镍含量仍较高。

(4)微生物浸出

微生物浸出有真菌衍生有机酸浸出、异样微生物直接浸出等工艺。真菌衍生有机酸浸出的工艺为:先培养真菌,在培养液pH值降低到2-3时,将培养液抽滤得到清液,再用清液浸出红土镍矿。

刘学等利用黑曲菌产生的有机酸对红土镍矿进行了浸出试验,在矿浆浓度为2.5%、温度33℃、转速120r/min时,镍的浸出率达到73.5%,钴的浸出率达到53.2%,而铁的浸出率仅为47.2%,这大大低于使用硫酸浸出时铁的浸出率。Castro等对异样微生物从硅镁镍矿中浸出镍进行了 研究 ,他们用含微生物的培养基100mL在磨矿细度-100目、温度30℃、摇瓶速率300r/min,对在121℃灭菌20min的5g矿样进行了浸出试验,镍的浸出率大于80%。

真菌衍生有机酸对镍、钴有良好选择浸出功能,不仅浸出时间短而且浸出条件温和,比传统工艺更为环保,工艺易操作。但是,浸出液中镍钴分离、有机酸的循环利用是目前还没有解决的问题。异样微生物浸出也存在微生物培养成本高等问题。

第三节 国内外生产技术发展趋势 分析

1、磨矿

近年来一些选矿厂已由两段磨矿改为三段磨矿。采用的磨矿设备一般比较小,最大球磨机3.6m×6m,最大棒磨机3.2m×4.5m,最大自磨机5.5m×1.8m,砾磨机2.7m×3.6m。

磨矿后的分级基本上使用的是螺旋分级机。为了提高效率,部分选矿厂用水力旋流器取代二次螺旋分级机。

2、红土镍矿处理工艺

1)未来几年,金属镍的消费将继续保持快速增长,而世界上可开发利用的硫化镍矿越来越少,开发利用红土镍矿是镍工业发展的方向。

2)火法冶炼工艺是处理红土镍矿效果比较好的工艺,但存在能耗高、污染重等问题,这不符合未来社会发展的方向。

3)湿法工艺中,氨浸法和高压酸浸都存在明显缺点,它们对入选矿石有严格要求,氨浸法只适合处理红土镍矿床上层的红土镍矿,高压酸浸法只适合处理含镁低的红土镍矿,这对资源的综合利用是十分不利的。

4)微生物浸出虽然更环保,但也存在浸出液中镍、钴困难、异样微生物培养成本高、有机酸不能循环利用等问题。

5)常压酸浸法处理红土镍矿,工艺简单、能耗低、投资少、操作条件易于控制,若能解决好浸出液分离问题,将会有很好的发展前景。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。

上一篇:甲缩醛国内市场综述(甲缩醛项目市场投资可行性研究报告-节选)

下一篇:连铸连轧低氧铜杆国外市场分析与行业未来发展预测及投资前景分析、投资风险及防范措施