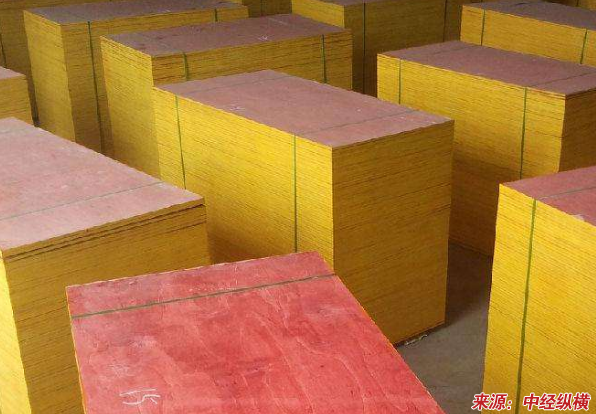

第一节 建筑模板的定义

建筑模板是一种临时性支护结构,按设计要求制作,使混凝土结构、构件按规定的位置、几何尺寸成形,保持其正确位置,并承受建筑模板自重及作用在其上的外部荷载。进行模板工程的目的,是保证混凝土工程质量与施工安全、加快施工进度和降低工程成本。(立项报告)

第二节 建筑模板的制作工艺

1、模板和支(拱)架构件进场后应进行验收,符合相关标准后方可使用。

2、模板及其预埋件、预留孔应符合设计和工艺要求。

3、当设计有要求或施工需要时,可在模板的隅角部位加设三角棱条。

4、支(拱)架结构的立面或平面均应安装牢固,能抵抗振动或偶然撞击作用,并应在两个互相垂直的方向对支(拱)架的立柱加以固定。

5、使用木材制作支(拱)架时应符合下列规定:

(1)承受弯曲力矩或横向受压的杆件,不应釆用木材制作,并应减少杆件间的连接数目。

(2)长杆件应减少连接接头。

(3)压力杆件纵向连接应釆用对接法,并扣以硬木或钢制的夹板。搭接法仅可用于次要杆件的连接。

(4)两相邻立柱的连接接头应分设在不同的水平面上。

6、木构件节点的连接可釆用接榫形式,并符合下列规定:

(1)支(拱)架节点处宜使用钢夹板,并用螺栓夹紧。

(2)当杆件截面已按节点处的承压面积确定时,宜使用钢或硬木制作的承托垫板夹紧。

(3)在木材承受剪力处,不宜设置齿状连接。当需釆用齿状连接时,其接合长度不得小于30cm,并应考虑木材干燥时发生开裂的可能性。

(4)扒锯钉仅可作为临时连接或不计算受力的加固连接件。

7、支(拱)架的支承部分应安设于可靠的地基和基础上,并应符合下列规定:

(1)在地基(特别是湿陷性黄土)上直接安设支(拱)架时,应有防、排水措施。

(2)在冻胀性土的地基上,应保证在施工期间土经受冻融循环作用时结构仍能保持设计位置。

8、支(拱)架预留施工拱度时,应考虑下列因素:

(1)支(拱)架承受全部荷载时的弹性变形。

(2)由于静活载和冲击荷载产生的弹性变形。

(3)加载后由于构件接头挤压所产生的非弹性变形。

(4)由于基础沉降而产生的非弹性变形。

9、支(拱)架宜设置千斤顶、木楔、砂筒或其它便于松动支撑构件的支垫,并应符合下列规定:

(1)木楔宜使用刨光的硬木,其倾斜度不宜大于1:2;两楔接触面的压力不宜大于2MPa。

(2)砂筒结构应经设计确定。加置在砂上的压力不应大于10MPa;砂筒内 应釆用质地坚硬、清洁并经筛选的干砂,其粒径宜为0.315mm~0.630mm;砂 筒在使用前应加置设计荷载(必要时可增加20%~50%的安全富余)进行预 压;砂筒上的空隙应釆用不易开裂且富有伸缩性的油灰填塞。

(3)用于支垫的千斤顶要具有自锁装置。

(4)跨度为10m及以上的拱或跨度为24m及以上的梁不得使用木楔支垫。

10、后张法预应力混凝土简支梁底模和侧模应根据设计要求和实际张拉力、混凝土弹性模量及上拱度数据,预设反拱及预留压缩量。

11、为消除支(拱)架非弹性变形,确定模板立模高程,现浇混凝土结构的支(拱)架在正式使用前应预压。

12、模板及支(拱)架在使用过程中应定期进行检查。

第三节 建筑模板体系的发展现状趋势

当前,我国的模板技术呈现出多样化、标准化、商品化的发展趋势,其中铝合金模板技术作为新型模板技术,在房建工程中己经取得了较好的应用效果,但新技术的推广需要质量标准做支撑,否则会受到劣质产品的冲击而影响推广。

随着模板技术的发展,模板的支撑体系也逐渐趋于多样化。我国的模板支撑体系主要有钢管扣件式脚手架、碗扣式脚手架、门式脚手架、早拆体系、快拆体系等,应用较多的是扣件式钢管脚手架,因为其技术成熟,操作方法简单,高度易控制,方便高支模的施工。同时,国内学者对钢管扣件支模的学术 研究 也最多。

快拆体系是在碗扣式支模架的基础上进行升级改进的方法,在工程施工前,通过优化支模架体系,设计快拆式支模架杆件,其组架形式灵活,安拆方便,可加快施工进度。

我国的模板早拆起始于20世纪80年代中期,随着建筑科技的不断发展,早拆工艺在实践中也得到不断改进和完善。传统的梁板模板,现浇混凝土养护10--14d后,才能全部拆除模板和支撑,早拆体系混凝土3--4d,达到设计强度的50%时,只保留支撑梁板的柱头和支柱,其它都可以拆除。早拆支撑体系主要由以下四个部分组成:早拆柱头、支架、横梁和底座。其有着用料设施少、施工周期快的优点,可以减少成本,节约工期。

归结于此,国内外模板体系的发展现状趋势可总结为以下几点:

1)材料日趋多样化。如使用木、钢、竹、塑料、玻璃钢、铝合金等作为模板的制作材料。支撑体系也不局限于钢管,逐渐出现了铝合金支柱。

2)在保证安全的前提下,更趋于方便施工。模板和脚手架的设计更加轻型,构造更加简单,如铝合金模板支撑,在3米以下无需设置横杆。许多国家的框架式或析架式支撑规格固定,可直接投入施工。

3)尽可能的增加周转,减少零部件,走绿色施工道路。通过使用新型材料和不断的研发,模板的周转次数不断增加,如木胶合板模板,仅可周转10次左右。后研发出竹胶合板模板,最多可周转40次。至组合钢模板,周转次数提高到100次。而现在我国正在逐步推广应用的铝合金模板,周转次数可达到300次。增加周转次数,同时早拆和快拆体系逐渐推广,配模量明显减少,一方面减少了经济成本,包括模板材料的成本和处理报废模板的成本;另一方面节约了材料,节省了资源,符合绿色施工发展策略。

4)技术与服务日趋专业。研发企业通过改变模板支架的规格或组合方式来增大承载力,确保使用安全。模板的平整度也越来越好,模板高度的调节方式更加多样,由最初的增加顶托,发展到现在的插销式、可调节螺栓式等,每一种模板体系的推出都离不开专业的技术支撑。与此同时,许多国家都开始注重模板的售后服务,现场的施工情况可以及时的反馈到企业,这既有利于提高模板企业的竞争力,也有利于模板体系的进一步完善。

5)逐渐建立标准化的模板体系。散乱无章的模板体系不会有长久的发展市场,组合钢模板曾经的兴起和衰落己经成为当代模板企业的反面教材。每一种新型模板的应用都必须有自己的加工标准和施工标准,有自己的理论体系和质量体系,这样,才能使新型模板在竞争激烈的建筑市场中拥有立足之地。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。