第一节 上游 行业 发展状况 分析

一、铜产业情况

汽车同步器齿环的材料主要是铜和钢,同步器齿环多用铜基合金制造,也有钢-钼配合的摩擦副适合大型汽车同步器使用。

1、铜产业现状

2008我国铜产量达到370.9万吨比2007年增长9.98%而2007年铜产量为344.2万吨增幅为17.77%可见08年铜产量增幅下降了近8个百分点增速明显趋缓。其中江西省产铜77.9万吨居全国第一位。除经济危机的影响外节能减排政策也是铜产量增速趋缓的一个重要原因。

2009年上半年,我国精铜产量稳定增长,同比增速均为正数,1-6月份全国累计生产铜195.1万吨,同比增长3.9%,其中一季度增速均在3%以上,二季度以来,由于渐入消费淡季,需求不旺,生产增幅逐渐减小,5、6月份增速进位1%左右。

上半年,国内铜矿产量基本维持稳定增长。为了降低生产成本,国内部分大型冶炼厂增加自身矿山产量。今年1-6月份我国同精矿产量约为467000吨,同比增长9.6%。尽管如此,但是仍依赖国外进口。除了大型冶炼厂仍按照年初加工费进口铜精矿外,其他中小型冶炼厂已经开始亏损,尽管铜价持续走高。

从国内消费 行业 来看,由于进入消费淡季,铜价走高缺少消费买盘,铜消费 行业 开工率多已下降。电线电缆这块,大企业订单连续不断,小企业因产品技术问题表现不佳,拖累了总体开工率。

2、进出口情况

2009年上半年,我国铜进口量屡创新高。1-6月份精炼铜进口量增加160%,至180万吨。一方面由于我国前期的刺激计划,诸如家电下乡,电网改造等有利措施;另外,上半年我国实行宽松的货币政策,放宽民营企业投资领域。这些措施刺激了国内电解铜消费量,从而拉动进口量持续增长。

2009年下半年,我国铜进口需求继续大幅增长。8月24日海关总署公布数据显示:7月精炼铜、铜精矿进口同比继续增加231.79%和10.86%;废铜进口自今年年初以来环比一直呈上升态势,从1月份不足20万吨增至7月的44.8万吨。

随着今年铜精矿加工成本的降低,国际铜精矿价格一路走高,国内企业直接进口精炼铜生产的成本显然要低得多,这就带动了精炼铜进口的增加。 海关数据 显示,2009年9月份中国铜材进口环比增长11.6%、同比增长5.3%至8.5万吨。

3、发展预测

国内铜加工生产三季度呈现淡季不淡的特征。铜杆、铜管、铜板带等铜加工企业四季度的产能利用率明显上升,生产继续保持较快增速。

上海有色金属网(SMM)的调研结果显示,10月份国内铜线杆企业(样本为20家)开工率为78.3%,环比增加2.8%,开工率平稳增长。铜管企业(样本为20家)总体开工率为73.3%,同比上升22.8%,环比增加14.1%。9月份铜管企业开工率曾下滑至59.2%。

二、钢产业情况

1、钢材产业现状

近年来,我国固定资产投资的高速增长推动钢材需求迅速增加,进而推动钢铁产能规模的快速扩张。从2001年开始,我国钢铁 行业 产能扩张开始加速,每年新增产能不断提高。

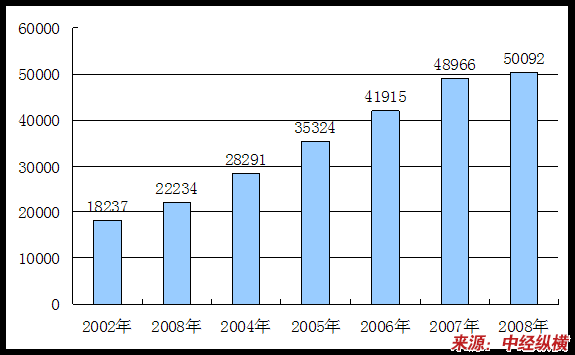

2002-2008年我国粗钢产量

单位:万吨

2009年前三季度全国新增钢材资源总量5.15亿吨,比去年同期增长12.3%,增幅比上半年提高6.8个百分点。分季度来看,逐季走高。其中,一季度新增资源1.47亿吨;二季度为1.77亿吨,比一季度上升20.4%;三季度为1.89亿吨,比二季度上升6.8%。

今年前三季度,与钢材消费密切相关的工业生产和投资均保持积极向上发展势头,工业生产增长逐季加快,固定资产投资快速增长,房地产投资增速加快,上述因素有力带动了国内钢材市场消费需求稳步增长。据中国物流信息中心测算,今年前三季度,国内钢材消费总量4.85亿吨(含重复材),比去年同期增长15.8%,增幅较上半年提高8.4个百分点。分季度来看,一季度国内消费量1.37亿吨;二季度为1.73亿吨,比一季度增长26.3%;三季度为1.75亿吨,比二季度有所上升。

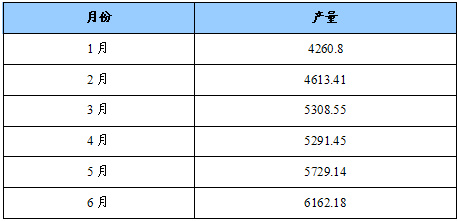

2009年1-6月我国钢材产量统计

单位:万吨

今年上半年,由于国内需求回升,加之钢铁生产原料、燃料价格上涨,国内钢材价格稳步上扬。但由于受宏观经济环境好转、市场回暖等利好驱动,国内钢材产量加快增长,供需关系趋向失衡,三季度后半期价格走势逆转,由涨转跌。据中国物流信息中心市场监测,9月份全国钢材综合平均价格比8月份下降8.6%。就总体价格水平来看,前三季度,国内钢材综合平均价格同年初相比基本持平,但与去年同期相比,降幅较大,约在三成左右。

2、进出口情况

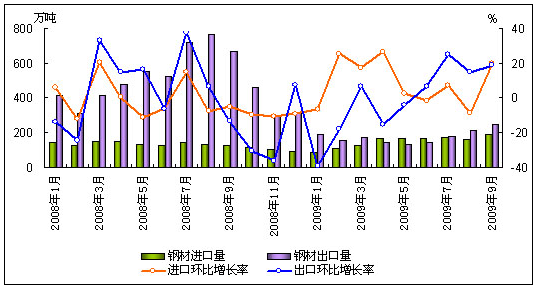

随着这次世界金融危机的影响,国外钢材需求极其萎缩。2009年1-9月,我国净出口钢材232.86万吨,而去年同期我国净出口钢材3616.94万吨,累计同比下降了93.56%;其中,累计进口钢材1337.85万吨,去年同期为1229.15万吨;累计出口钢材1570.70万吨,去年同期则为4846.09万吨。

2008-2009年9月我国钢材进出口数量

3、发展趋势

1)需求增长进一步放缓,市场将维持弱势平衡格局

2009年上半年,全球经济出现一定企稳迹象,但全球66个产钢国(地区)除中国和伊朗外粗钢产量均呈下降趋势。在全球经济复苏迟缓,外需不足的局面短时间内难以改变,不利于我国扩大出口。

国内需求方面,房地产市场“回暖”迹象对钢材消费有一定的拉动作用,但鉴于国家开始严控贷款增速,预计房地产市场难以维持目前增速;受政府汽车消费刺激利好政策的影响,国内汽车销量大幅上升,预计2009年国内汽车消费用钢将达到2100万吨,增长5.1%;相对全球造船业的不景气,中国造船业2.046亿载重吨的订单保证了2009年整体开工率,继而保证了全年的用钢需求,但未来用钢量则难以得到保证;随着4万亿投资计划逐步落实,工程机械市场出现反弹,随着下半年基建项目等一系列固定资产投资的深入,预计工程机械 行业 的需求将进一步回升,从而带动钢材的需求。

尽管房地产、汽车、工程机械等下游需求有所复苏,但长期来看,由于全球经济尚未复苏,钢材需求的增长依然缓慢。

2)价格将呈平缓回落走势, 行业 效益低速增长

2008年连续几个月钢铁企业限产保价措施,企业库存已处低位,价格在10月下旬逐渐走稳。2009年,受市场需求有所好转等因素影响,从4月下旬开始钢材价格出现止跌趋稳并逐渐回升态势。

2009年6月末,国内钢材综合价格指数为101.98点,环比上升3.84点,升幅3.91%,同比下降59.49点,降幅36.84%。而3月末国内市场钢材综合价格指数97.59点,环比下降6.1点,降幅5.88%;同比下降44.72点,降幅31.42%。

从八个主要钢材品种价格走势看,线材、热轧卷板、冷轧薄板和镀锌板价格涨幅较大,分别环比上升5.07%~5.66%;螺纹钢、中厚板、热轧薄板价格呈持续小幅上升走势,升幅为2.23%~3.25%;无缝钢管价格由降转升,价格环比上涨了2.14%。

2009年钢铁 行业 利润仍将保持增长,但增幅比2008年会较大幅度下滑。 行业 效益增长的下滑,将加大2009年国内钢铁企业的分化,一些规模较小、技术设备相对落后的钢企将出现亏损甚至被迫退出市场,而大型规模钢企通过不断兼并重组,优化产品结构、提高单位毛利等手段增加盈利,抵抗需求下滑带来的风险能力相对较强。

3) 行业 兼并重组将进一步加快

未来几年,随着钢铁产能的释放和需求增量的减少,市场竞争会日趋激烈,兼并重组将成为钢铁 行业 下一阶段发展的主旋律,大部分钢铁企业将会卷入重组或归并。根据钢铁 产业政策 ,到2010年,通过联合重组,中国将要形成2-3个3000万吨级、若干个千万吨级的具有国际竞争力的特大型钢铁企业集团,同时国内排名前十位的钢铁企业钢产量要占全国产量的比重达到50%以上。目前,河北、上海、北京、辽宁、山东、江苏、湖北、重庆、四川、内蒙古、山西等省市由龙头大钢铁企业统一全省钢铁 行业 和跨地区性的联合重组局面,正在抓紧形成或已经形成。

残酷的竞争将使弱势企业被迫选择退出市场,被淘汰或者被整合。许多弱势企业将开始寻找机会,寻求与优势钢铁企业进行联合重组。因为只有与资源有保障、技术装备先进、市场稳固的企业重组,才能摆脱被市场淘汰的命运。

第二节 下游产业发展情况 分析

汽车同步器齿环及齿环材料的需求量紧随我国整车产量、保有量的急剧膨胀而迅速增长。

从2008年汽车产销总体变化情况来看,上半年表现总体平稳,三季度后产销下滑加剧,特别是11月、12月产销同比快速下降,造成四季度产销同比双双呈现负增长,连一步加快了全年汽车产销增速回落。

2008年度分车型产销统计数据

单位:万辆,%

进入2009年,我国汽车产销情况开始好转,1-9月,汽车产销961.27万辆和966.27万辆,同比增长32.01%和34.24%,分别超过2008年全年26.76万辆和28.22万辆,其中乘用车产销双超700万辆,分别达到715.59万辆和724.15万辆,同比增长37.93%和41.90%,增速创历年最高。在乘用车品种中,1.6升以下乘用车表现尤为出色,累计销售506.08万辆,同比增长60.43%,占乘用车销售总量的69.89%,市场占有率为历年最高。此外,自主品牌乘用车稳居市场占有率第一,共销售319.77万辆,同比增长57.42%,占乘用车销售总量的44.16%,高于上年同期4.36个百分点。商用车产销245.68万辆和242.12万辆,同比增长17.35%和15.59%,总体继续向好。2009年10月我国汽车总体销量1089.14万辆,同比增长37.71%。

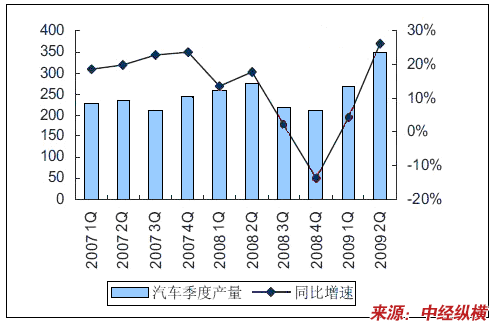

2007年-2009年我国汽车季度产量及增速情况

单位:万辆

我国前三季度汽车 行业 产销、收入、利润等方面均有较大幅度的增长,但是,在全球金融危机的背景下,汽车产业发展的宏观背景和外部环境仍不容乐观。国际金融危机的影响尚未结束,国际经济形势在短期内很难根本好转;中国已成为全球汽车产业竞争的主战场,明年乃至今后几年,市场竞争将异常激烈,自主品牌企业面临更大的竞争压力;各国贸易保护风潮骤起,针对我国汽车领域的贸易保护措施频出,我国汽车及零部件出口形势依然严峻。

在汽车出口下降的情况下,我国采取了行之有效的措施,扩大了国内汽车市场的需求。而我国汽车工业经历了半个多世纪的累积,中国汽车工业积聚了做大做强的能量。2010年汽车销量的问题已经不再是大问题,而汽车产业的结构调整则需要花更大的工夫。

2009年10月20日,据工信部副部长苗圩透露,工信部正在紧张 研究 兼并重组 规划 ,国家会对兼并重组有一些扶植政策,如对跨地区的兼并重组,对双方都有相应的税收政策优惠。另外,汽车下乡和以旧换新政策都在进行调整,有望对明年的车市增加有益的变化。

第三节 产品技术发展现状

传统的同步器齿环用合金铜材料制造,尽管这种材料的各项性能均满足工作要求,但价格太高。近年来,同步器齿环的制造技术在国外有了突飞猛进的发展,主要表现住两个方面:采用新型材料,例如新型铜合金材料、铜基双金属材料、钢质及双金属材料与复合材料等;采取新成型艺设备,例如精锻、粉末冶金锻造、液态模锻、旋转冷滚压锻造等。

近年来国内一些生产厂家在开发以钢代铜来制造同步器齿环,目前,我国新型节能汽车同步器齿环实现产业化,一种强度大、同步容量高、寿命长、节能、节约有色贵金属、价格低,并具有我国自主知识产权的“钢基酚醛树脂汽车同步器齿环”,该齿环主要技术指标达到国际先进水平,所生产的产品质量可靠、工艺稳定。

第四节 产品工艺特点或流程

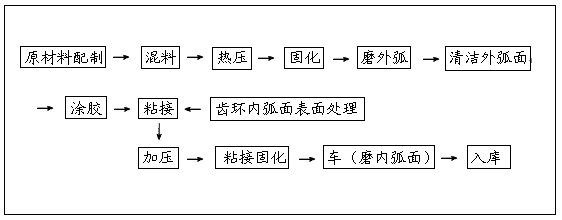

汽车同步器齿环由钢材或铜材制成.然后在齿环的内锥面敷上一层摩擦材料,其工艺总流程如图:

汽车同步器齿环制造工艺总流程图

第五节 国内外技术未来发展趋势 分析

国内外对铜质、钢质同步环的研制和生产取得了很大的突破,基本解决了钢质同步环的充填饱满,质量稳定,提高材料利用率和模具寿命等问题。国内外对钢质同步器齿环的精锻技术将进行进一步的 研究 。

精密锻造成形技术向着部分或全部取代切削加工,直接生产机械零件的方向发展。精密锻造成形技术发展的总趋势是产品的复杂化、精密化、和质量优化,工艺设计的模拟化、准确化、模具、模样设计制造的一体化。

1、锻造技术数字化,将提高在对锻造过程和产品品质、成本、效益的预测和可控程度。

2、锻造设备和锻造工艺过程技术向着自动化、精密化方向发展,与工业发达国家相比,我国在锻压设备的精密化、自动化(包括全自动化锻造生产线)方面还存在着相当大的差距。随着我国汽车工业的不断发展,同步器齿环的巨大市场和产品品质决定了我国锻压设备和锻压工艺过程技术向着自动化、精密化方向发展是必然趋势。

3、绿色制造是一个综合考虑环境影响和资源效率的现代制造模式,由于锻压生产的特点、决定了锻压设备和工艺过程对资源的消耗大(能源、金属材料和水),同时对环境的污染比较严重(如噪声、振动和固体废弃物)。随着我国汽车、电子、家电等工业的迅速发展,促使锻压设备在制造领域中扮演着越来越重要的角色,因此锻压生产实现绿色制造的意义和经济效果尤为突出。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。