第一节 变压器铜带生产工艺介绍

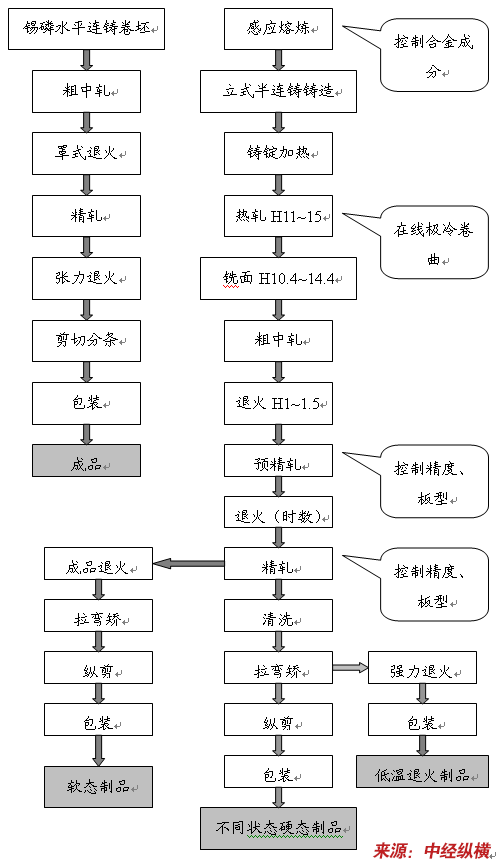

目前国内外铜板带带式生产法有两种:热轧-高精冷轧工艺、水平连铸-高精冷轧工艺,如图所示。

其中水平连铸-高精冷轧工艺长期存在争议,仅用于生产诸如锡磷青铜、锌白铜等热加工温度范围较窄的合金品种,近年来随着装备制造及工艺技术的革新,取得了重大的技术突破,主要表现在使用密封性能优良的联体潜流式炉型实现了无氧铜的水平连铸,该项技术取消了熔化炉和保温炉间的流槽,采用鳞片石墨覆盖与外界空气充分隔绝,符合高品质无氧铜熔铸坚持的“精料、密封”工艺原则,同时解决了无氧铜半连铸一直困扰我国的炉体、浇铸饰流槽管路及结晶器的密封问题,是中小规模铜加工企业生产无氧铜优选工艺。

水平连铸-高精冷轧的突出优点是工艺流程短、项目建设投资小、避免了高耗能的热轧工序,主要生产设备国内消化、吸收充分,在窄幅水平连铸方面设备性能基本达到国外同类产品水平,完全可以立足国内选购。以16×450mm卷重7~8吨的水平连铸机组为例,单条生产线年供坯5000吨,设备投资200余万元,8条水平连铸生产线总投资约2000万元,可形成30000吨的生产规模,是中小铜加工企业应重点关注的生产方法。

精密铜带主体生产工艺流程图

第二节 国外变压器铜带生产工艺发展阶段比较

国外20世纪五六十年代就完成了精密铜带由块式法生产转化为带式法生产。随着生产技术不断创新,设备不断更新,精密铜带的生产技术到70年代趋于成熟,到20试剂末达到很高水平:带卷的单位宽度重量已超过15kg/mm,卷重达20~35~t;轧制速度达1200m/min;带厚精度可控制在±0.03mm以内,表面质量与板形均达到较佳状态。

第三节 我国变压器铜带生产工艺创新路径

《高效铜带连续挤压新技术与装备开发》是以连续挤压技术制造无氧铜带的新方法为核心内容。由力博集团公司首创的连续挤压制造无氧铜带新技术,不仅可以达到TU0无氧铜带的性能要求(Cu+Ag≥99.99%,氧含量≤5ppm,导电率≥101%IACS),而且具有工艺流程短、生产效率高、成材率高、节能降耗等优点,是国家和中国有色工业协会重点推广的铜带生产新技术。力博集团始终坚持技术创新,开创了国内连续挤压技术在铜加工领域应用的多个“第一”,为国内连续挤压技术的应用与推广发挥了巨大的作用,被中国有色工业协会誉为中国连续挤压技术开发及应用的一面旗帜。

第四节 国内变压器铜带生产设备介绍

要生产出高精度铜带,设备选择十分重要,选择的前提是满足产品工艺流程及质量的要求。主要设备分四大类:轧制设备、热处理设备、表面处理设备、精整设备。

1、轧制设备

根据产品工艺流程及工序的作用,轧制设备科分为三类:承担热加工的热轧机列、承担冷开坯的初轧或初中轧机列、承担预精轧机精轧的精轧机列。

2、热处理设备

1)加热设备

加热设备分类:用于扁锭加热的设备从总体结构分可分为四类:环境加热炉、推料式连续加热炉、步进式加热炉、铸锭立放的电加热炉。前三种以重油或燃气为热源,这需根据当地能源配置状况选择。

2)退火设备

退火炉的分类:成卷式退火炉及单条展开式退火炉。

3、表面处理设备

随着对产品质量要求的不断提高,表面处理设备的配置显得更为重要。根据处理方式可分为三类:带坯铣面装置、带材表面酸洗及清刷处理设备、带材表面清洗装置。

4、矫直、剪切机包装设备

1)矫直设备

矫直机主要有三种:辊式矫直机、连续张力矫直机、连续拉弯矫直机。

2)带材成品剪切及包装设备

按照带材规格分:有厚带材(厚度不小于0.5mm)、薄带剪(厚度不大于0.8mm)两类,二者规格有部分重叠。

第五节 国内变压器铜带生产设备应用

分析

1、轧机

1)四辊轧机:

工作辊辊径Ф350- 450、150- 280mm。工作辊与支撑辊直径之比通常为1: 2~2.5。Ф350- 450mm 辊径的四辊轧机主要用于冷中轧, 轧制厚度一般为1- 3mm。应满足可提供最大道次压下和为精轧提供良好板形的要求。Ф150- 280mm辊径的四辊轧机适用于纯铜、黄铜系列高压下、高速轧制, 主要用于较薄带材的精轧, 也可用于连铸板坯的初轧、中轧但多见于精轧。采用120 辊径可以轧0.05~0.06mm 的紫铜带材, 厚度偏差+3μ, 但辊径小宜采用支撑辊传动, 以提高轧制速度。

2)多辊轧机、HC UC 轧机( 6 辊)

工作辊辊径Ф120-150mm。辊轧机的工作辊直径较小, 采用低粘度( 4-12mm2/s) 矿物油润滑, 适用于各种强度范围的铜合金带材的精轧, 可轧制出表面平滑的锡磷及引线框家用合金带材。尤其是UC 轧机组合使用工作弯辊、中间弯辊、中间辊位移等多种方式控制板形。HC 轧机也可用于中轧, 其板厚控制能力强, 适用于强度从245MPa 的纯铜系列到785MPa 的含Sn8%的锡磷材料的轧制。

2、现代高精轧机控制基本要求

1)厚度控制装置

目前有接触式和非接触式、X 射线测厚仪两种。机械式测厚仪采用金刚石触头与板带材上下表面接触, 将变位信号转变为差动交换信号输出。机械式测厚仪使用方便, 测量结果不依赖材质的变化, 价格便宜, 因此应用最为广泛, 但有可能划伤带材表面, 有温差影响。X 射线测厚仪要根据材质设定校正系数, 较广泛应用于宽幅精轧机上。

板厚的控制方式主要有: 1、通过压下监视器控制板厚的中心值。2、控制扳厚短周期变动, 该种方式是目前较为先进的控制方式, 如: BISRA- AGC 采用Feedfoward ( 前反馈预测压下AGC) 可消除响应滞后的影响, 控制扳厚精度偏差可达+1%以下, 辊缝仪分辨率1μm, 保证0.2mm 以下带材厚度偏差为+3μ, 0.2 ~0.5mm 带材厚度偏差为+5μ, 尤其适用于纯铜薄带 ( 板) 的生产。

2)扳形控制装置

目前低速、窄幅板带材轧制时板型问题不多, 但大型高速、宽幅轧机则需要板型控制装置, 常用的板型仪有: 空气轴承式、测力传感器、磁性吸引式、导磁率式等。日本采用测力传感器式, 沿轧辊宽度方向每隔25- 50mm 安装一个测力传感器, 测定板宽方向的张力分布, 根据测量值和材料的杨式模量计算伸长率在CRT 上显示。但目前板型仪价格较贵, 一般轧机用不起, 但随着材料向薄型化、高板型化方向的发展, 采用板型仪闭环自动控制板型是当今高精板带材生产技术发展的方向。

3)液压压下装置

压下分辨率1 微米以下, 反应时间幅值100μs, 滞后时间5~10μs, 压下速度0~3mm/s。电动压下分辨率10 微米, 反应时间小于1000μs, 压下速度0.066mm/s。

这是保证高精度带材生产的重要指标。支撑辊轴承采用四列短圆柱滚动轴承, 油雾润滑, 工作辊同心度小于+2μ。

4)润滑冷却装置

乳液过滤精度15~20μ, 采用气动分段冷却, 流量无级调整, 可充分控制板型。

5)卷取装置

采用四棱锥无缝隙、无偏心卷曲机, 保证卷筒园度, 提高产品精度和成品率。薄带要有助卷、衬纸装置。采用可控硅控制, 有计算机控制的卷径记忆装置,以保证卷曲机静态张力精度小于3%。

第六节 我国变压器铜带技术研发 分析

随着铜带需求量的不断增加以及生产的快速增长,我国精密铜带生产设备的研发、制造水平也在迅速提高,有些色环保已达到国际先进水平。

在热轧机、冷轧机研制方面,洛阳有色金属设计 研究 院、华北铝业的涿神公司、西安重机所等单位都取得了可喜的成果,广州铜材厂、芜湖鑫科铜材公司等都采用了国产设备。

在精轧多辊轧机、拉弯矫直机和带材清洗机组等主、辅设备研发方面,北京冶金工程技术联合开发 研究 中心(北京冶金正源科技有限公司)做了大量工作,其设备装备水平较高,并在许多企业得到应用。

变压器用铜带和对边部的质量要求较高,带材边部不允许有尖角、粗燥或者凸出的边棱;对带材的边缘形状也有要求,一般分为三种:剪切边、圆角和圆边。现需要解决变压器用铜带的分切倒角生产设备及相应的生产工艺。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。