第一节 压力机 行业 定义

一、压力机定义

压力机是对材料进行压力加工的机床,通过对坯件施加强大的压力使其发生变形和断裂来加工成零件。

包括液压传动和机械传动的压力机。

二、压力机应用

压力机是一种结构精巧的通用性压力机。具有用途广泛,生产效率高等特点,压力机可广泛应用于切断、冲孔、落料、弯曲、铆合和成形等工艺。通过对金属坯件施加强大的压力使金属发生塑性变形和断裂来加工成零件。机械压力机工作时由电动机通过三角皮带驱动大皮带轮(通常兼作飞轮),经过齿轮副和离合器带动曲柄滑块机构,使滑块和凸模直线下行。机械压力机在锻压工作完成后滑块程上行,离合器自动脱开,同时曲柄轴上的自动器接通,使滑块停止在上止点附近。

第二节 压力机 行业 发展概况

一、全球压力机 行业 发展简述

1、压力机发展情况

21世纪的制造业,正从以机器为特征的传统技术时代,向着以信息为特征的技术时代迈进,即用信息技术改造和提升传统产业。经济全球化和世界市场一体化加速发展,不断加剧了制造商之间的竞争,提出了快速反应市场的要求,与之相适应,制造业对柔性自动化技术及装备的要求更加迫切而强烈。同时,微电子技术和信息通信技术的快速发展,为柔性自动化提供了重要的技术支撑,工业装备的数控化、自动化、柔性化呈现蓬勃发展的态势。

世界锻压工业的柔性自动化发展不断加快。冲压设备广泛应用于汽车、航空、电子、家电等工业领域,其中,作为衡量一个国家工业水平的标志之一的汽车工业,被当今世界主要工业发达国家和新兴工业国家列为国民经济支柱产业,其发展主导了锻压技术及装备的发展,锻压技术的发展和进步基本围绕汽车工业的发展而进行。激烈的市场竞争促使汽车更新换代的速度明显加快,产品的市场寿命周期进一步缩短;与此同时,汽车变型品种日益增多,现代汽车工业生产日益呈现生产规模化、车型个性化,车型批量小、车型变化快、多车型共线生产、车身覆盖件大型化一体化的特征。传统的加工单一品种的刚性生产线显然已不适应这种特征和市场形势发展的要求,其升级换代产品具有高柔性和高效率的自动化锻压设备,成为世界冲压技术及装备发展的主要潮流。

2、多工位压力机发展情况

中小型多工位压力机在欧美及日本等工业发达国家发展迅速,使用范围日益扩大。一般来说,当一种工件需要3道以上工序加工、日产量超过4000件、在一个换模周期内能生产3-5万件时,使用多工位压力机是经济的。中小型多工位压力机可占整个多工位压力机产量的80%以上。

目前,中小型多工位压力机主要生产国为美国、日本、德国、意大利、英国等工业发达国家。其中,美国Baird公司至今已有150余年的历史、生产的凸轮驱动多工位压力机,最大吨位可达1050kN,最高行程数可达300次/分;日本旭精机工业株式会社自1964年引进美国Baird公司的多工位压力机技术,至今已开发出TP、ATP、HTP、STP、ITP系列的凸轮驱动多工位压力机,最小吨位为150kN,最大吨位为1500kN,最高行程次数可达300次/分;德国舒勒公司自1900年就开始生产小型多工位压力机,目前的系列参数起始吨位为400kN;英国百特工程公司至今已有40余年的历史,生产凸轮驱动和曲轴驱动两大系列多工位压力机,吨位由200kN至2200kN,滑块行程次数最高可达200次/分;意大利BMV公司自1972年成立至今,吨位从200kN到15000kN,工位数从4个到24个。

二、压力机国内 行业 现状阐述

在许多制造厂的生产线上大量使用的是机械压力机,其传动方式主要是由电机的转动经过飞轮、曲轴连杆机构转变成滑块的直线运动。滑块在一定的行程范围和行程次数作上下运动,使安装在滑块和工作台之间的模具能加工所需的零件。近年随着科技的发展.市场对高精度、高质量、低价格产品的需求越来越大,用于制造产品的材料越来越丰富,使得制造业的国际竞争越来越激烈。为此制造业对于能够缩短制造周期,高效率制造高精度、高品质产品的加工设备的需求越来越强烈。由于新型材料的出现以及产品形状趋于复杂,还需要开发出能够高精度加工复合材料、难加工材料.具有可进行复台加工功能的高附加值加工的压力机。

第三节 压力机 行业 市场现状

一、市场概述

压力机械与金属切屑设备相比,伺服化、数字化的开发进程落后数十年。近年来,塑性加工、粉末成形、难成形材料成形、复杂形状零件成形、复合成形以及高精度成形等需求日益强烈,原有的压力机的性能越来越不能满足变革中成形工艺的要求。为此,在世界上出现了先进的伺服压力机,今天,这类压力机已在我国逐步应用。随着其在汽车零件、电子零件等高精度、难成形零件加工领域中的应用和其优良的节能性,已经显示出了其他压力机所无法比拟的优越性。

二、市场规模

压力机是用曲柄连杆或肘杆机构、凸轮机构、螺杆机构传动,工作平稳、工作精度高、操作条件好、生产率高,易于实现机械化、自动化,适于在自动线上工作。机械压力机在数量上居各类锻压机械之首。

目前我国锻压机械 行业 销售收入在500万元以上的企业接近300家,绝大多数为中小型企业,一半以上分布在江苏、山东、上海、浙江等省市。按产品种类分,生产机械压力机的企业占40%以上,生产液压机的企业占15%,生产剪切、弯曲、校正机的企业占30%左右,生产其它锻压设备的企业约15%。按产品数量计,高、中、低档构成比约为1:19:80,是典型的金字塔形,即低档产品为主占80%,中档产品不足20%,高档产品仅占1%而已。工业发达国家高、中、低档产品的构成比为1.0:6.5:2.5,呈现橄榄球状,即中档产品为主占65%,高档产品占10%,低档产品仅占25%。我国锻压机械 行业 与工业发达国家的差距显而易见。

第四节 压力机产品发展历程

1、电动螺旋压力机历史

电动螺旋压力机的问世创建上世纪四十年代德国,被称为一种重大的技术突破设备,是螺旋压力机发展史上的一次飞跃。目前,德国万家顿(MÜLLE WEINGBRTEN)、拉斯科(LBSDO)等公司,采用变频技术使其达到一定批量的出产。我国在1996年由宏达公司和西安理工大学联合 研究 制造成功了1000kN电机直驱式电动螺旋压力机,当时因为电力、电子、变频等技术落后,没能得到进一步深入 研究 和推广应用。

近年来,随着科学技术进步、我国工业的崛起,和电力、电子、电控等技术迅猛发展,以及电动螺旋压力机所具有的优点,得到了各界的肯定和不断的发展。现已从德国进口20MN、31.5MN、50MN、80MN电动螺旋压力机多台,用于航空、航天、汽车等范畴。我国黎明航空发念头厂进口了万家顿公司31.5MN直驱式电动螺旋压力机,西安航空发念头厂进口了万家顿50MN经一级齿轮传动的电动螺旋压力机,都用于发念头叶片的成型锻造,使用情况良好。

2、多工位压力机历史

我国中小型多工位压力机发展比较迟缓。70-80年代仅有400kN、1250kN、1600kN和2500kN四个规格,而且,这些产品结构陈旧、性能差,仅相当于国外40~50年代的水平。目前,这类产品在市场上基本上已销声匿迹。

90年代初期,国内个别铸造锻压机械 研究 所为满足电器、电子、轻工等部门生产发展的需要,研制了J72系列中小型多工位压力机,该产品为凸轮驱动式、吨位由150kN至750kN,接近国外90年代中期水平。后来国内几个锻压设备制造单位-像上二锻、内蒙古松辽锻压、扬锻、厦锻、济南锻压等也生产过这类多工位冲床,但经生产使用效果均不太理想。目前这类冲床基本处于停止生产状态,厦锻、扬锻目前在国内中小型多工位压力机研制方面处于领先地位,但由于这两家都是仿日本旭精机的机台,在知识产权方面处于被动地位,日本旭精机和某些仿制的锻压厂有过法律方面的纠纷。

第五节 压力机产品发展所处的阶段

随着大型多工位压力机的技术成熟和实用化,大型多工位压力机开始替代单动压力机进入自动冲压生产线,代表了先进的组合方式。

由于采用数控液压气垫使单动压力机代替了传统的双动压力机,简化了压力机的结构,取消了生产线中的翻转装置,实现了压边力的优化控制,提高了拉深件的质量,降低了工件的废品率。从技术角度上讲,带数控液压气垫的大型多工位压力机自动冲压生产线,代表了自动冲压生产线的先进水平。但是,由于造价、技术及应用等诸多方面的因素,大型冲压生产线多样化组合的局面还将长期存在。

第六节 压力机 行业 地位 分析

装备制造业是为国民经济各 行业 提供技术装备的战略性产业,产业关联度高、吸纳就业能力强、技术资金密集,是各 行业 产业升级、技术进步的重要保障和国家综合实力的集中体现。机械压力机是金属板材加工机床最为重要的门类。

1、年生产量大,占锻压机械的80%以上。

2、应用范围广,几乎渗透到所有金属板材加工领域。

3、不可替代性,其经济技术的合理性是其他机床很难替代的。

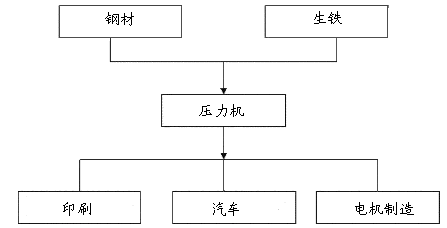

第七节 压力机 行业 产业链 分析

压力机产业链简图

第八节 压力机 行业 国内与国外情况 分析

当前,世界压力机向大型化、现代化、精密化生产线自动化方向发展。世界各国,尤其是美国、日本、德国、俄罗斯等大量装备不同类型、结构、用途的压力机。

我们的技术水平、产品品种和质量与国际先进水平比较还有较大的差距,从工艺装备水平上看,国外同类企业基本上实现了炼钢自动化智能化、锻造精确化、热处理正确控制和机械加工数控化。而我们在热加工方面基本上仍然依靠工人和技术人员的经验和技术,在机械加工方面数控机床的比例小。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。