第一节 产品定义、性能及应用特点

1、产品定义

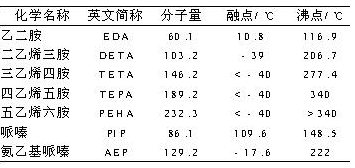

乙撑胺又名“乙烯胺”,指乙二胺的无环多聚体类产品,如乙二胺、二乙烯三胺、三乙烯四胺、四乙烯五胺、五乙烯六胺等和环状胺类,如哌嗪、氨乙基哌嗪、羟乙基哌嗪等。乙撑胺是带有胺基的有机碱,能溶于水及多种有机溶剂。这种双重溶解性,使它们在许多领域广泛应用。

2、性能

乙撑胺的性质

3、应用特点

乙撑胺用途十分广泛,可用于制造有机化合物、高分子化合物、药物、染料和农药等;也可用于生产螯合剂、防腐蚀剂、土壤改良剂、润滑剂、润滑油添加剂和橡胶促进剂;还可用作环氧树脂固化剂、乳化剂、抗冻剂、有机溶剂和化学 分析 试剂,以及用于金属的鉴定和测定等。

第二节 发展历程

我国乙撑胺生产起步于20世纪80年代末期,相继建成30多套生产装置,多数为数百吨级的小装置。乙撑胺生产中乙二胺和高碳乙烯胺产量平均各占一半。

由于国内乙撑胺装置规模小,生产技术水平低,原材料及能耗比较高,导致生产成本高,而且产品质量差,难以与国外产品相抗衡,国内生产厂相继停产,产量很少。20世纪90年代中期我国乙撑胺生产能力达到6200吨/年,产量在600-1500吨之间波动;1995年我国乙撑胺产量约为1.5Kl,1996年乙撑胺产量约为4.5Kl;1995、1996年我国乙撑胺消费量分别为9Kl和13Kl。由于我国乙撑胺产量较小,不能满足实际需求,每年都从国外大量进口。

到2000年前后约有10家乙撑胺生产厂,生产能力约4500吨/年,产量很少。乙撑胺系列产品中主要消费是乙二胺,1999年~2003年国内乙二胺的进口量分别为11519吨、13636.2吨,13854.7吨,20902吨,24034.8吨。进口产品主要来自美国和西欧,4年间进口量增加了109%,年均增长率高达20%,远远高于其他有机中间体产品的需求增长率。

第三节 产品技术发展现状

目前乙撑胺生产方法主要有两种,一种是二氯乙烷法,另一种是一乙醇胺法。经过这两种类型的工艺变通实际有四种工艺路线,即二氯乙烷(EDC)法、环氧乙烷(EO)法、一乙醇胺(WEA)法、环氧乙烷与二氯乙烷结合(EO/EDC)法。其中采用二氯乙烷法的生产工艺占总工艺路线的60%左右,各种工艺生产的乙撑胺构成不同,因而产品的销售价格也不同。

1988年美国空气产品公司开始以MEA和EDA为原料生产较高分子量的乙撑胺。1990年该公司将这一技术转让给TEXCO公司,用于TEXCO公司在美国德克萨斯州一套乙撑胺装置的扩建。

此技术属于MEA法,具体操作:原料EDA和MEA按(1~5)∶1的摩尔比配合后进入置有固体酸催化剂的固定床反应器,反应在气相进行。催化剂为一种含磷化合物,较好的为H3PO4/SiO2催化剂,反应在200~285℃,0.5~2.0MPa下进行。

第四节 产品工艺特点或流程

1、二氯乙烷法

氨水和二氯乙烷在高温,高压下反应生成乙撑胺系列产品,其中产品组成分布取决于以下因素:二氯乙烷和氨水的摩尔比;产品的再循环;pH值的大小及反应釜的几何尺寸等。当氨水与二氯乙烷的摩尔比为2:1.1时,典型组成分布为:乙二胺55%,二亚乙基二胺1.9%,二乙烯三胺23%,N-(2-氨乙基)哌嗪3.5%,三乙烯四胺9.9%,四乙烯五胺3.9%及分子量更高的多烯多胺2.3%。

工艺条件:反应在液相下进行,无催化剂,氨水过量,氨与二氯乙烷的摩尔比可由2.6:1到3:1.1,氨一般以50%~60%(质量分数)的水溶液加入,反应温度在120~180℃,压力为2.0~2.5MPa,该反应进行迅速,强烈放热.可以通过改变氨和二氯乙烷原料比例,或者使部分产品循环来改变产品组成分布.较高的氨比,较高反应温度及较短的停留时间,有利于乙二胺的生产,而降低摩尔比时使得分子量较高的多烯多胺的比例有所提高;用二氯乙烷和乙二胺,二乙烯三胺,或者它们的混合物反应同样可以得到分子量较高的多烯多胺,这些胺可以通过蒸发结晶,脱水,溶剂抽提或者联合工艺将它们从盐的水溶液中分离出来。

该法最大特点是产品组成分布广,可以通过工艺参数的改变调整产品结构,灵活性较大,但是能耗大,并有大量氯化钠废水,工艺过程腐蚀严重。

2、一乙醇胺法

一乙醇胺法根据工艺过程又分为氨化催化剂还原工艺和缩合工艺。

1)氨化还原工艺

氨化还原工艺是在氢气存在下进行,以乙醇胺与氨为原料,采用Ni,Co,Cu等金属催化剂,反应温度150~230℃,反应压力20.0~30.0MPa,反应生成乙二胺,多乙烯多胺和哌嗪等,该法最大特点就是产品组成乙二胺含量比较高,通常乙二胺收率为70%~74%,产品组成分布也可以通过调节反应温度,氨与乙醇胺的摩尔比,氢气分压等来控制。例如氨与乙醇胺的摩尔比为9.3:1时,乙醇胺转化率为60%时,产品的典型组成分布为乙二胺71%,二乙烯三胺10.2%,(氨乙基)乙醇胺6.9%,二亚乙基二胺9.2%,氨乙基哌嗪1.4%,羟乙基哌嗪1.3%.该工艺过程基本没有三废排放,适应大规模,连续化生产的清洁工艺,具有较强的竞争力,欧美许多公司采用。

氨化还原工艺用催化剂以Ni,Co,Cu或贵金属为主要组份,以Fe,Ce,Ru,Re等为改性组分,早期采用RaneyNi(Co)和改性的RaneyNi(Co)催化剂,后来发展为负载金属催化剂,载体采用Al2O3,SiO2,TiO2,ZrO2,MgO及硅铝酸盐等多孔材料,该催化剂可有效提高催化反应活性,降低反应压力。为了进一步改善工艺条件,提高主要产品乙二胺收率,国外 研究 人员一直着力 研究 氨化还原工艺用新型催化剂,并取得较好效果,如Ni-Cu-Cr-Fe催化剂作用下,在210℃,17.24MPa,液体空速2.7h-1,氨与乙醇胺比例为5.9条件下,乙醇胺的转化率可达到86%,乙二胺与哌嗪的选择性分别为42.3%和33%.Co-Ni-Cu/Al2O3催化剂,乙醇胺转化率为76.9%,乙二胺收率为49.7%.近年来相继开发出Ni-Re,Ni-Ti,Ni-Ru(或其他贵金属)改性的脱(加)氢氨化催化剂,以提高乙二胺的选择性;美国专利报道采用Cu-Ni催化剂在乙醇胺氨化中行为,发现低Cu/Ni比有利于生成乙二胺,高的Cu-Ni比有利于生成二乙烯三胺。日本专利报道在催化剂制备工艺上采用超细Ni沉积,以提高反应活性。

产品精制方面采用共沸精馏,加入苯作为共沸溶剂并加入消泡剂,可以得到纯度高,色度低的产品;通过0.5%Ru/Al2O3催化剂加氢处理的反应液,精制可得到高纯度的产品。

2)缩合工艺

缩合工艺采用乙醇胺和氨为原料,以沸石等固体酸作为缩合催化剂,在高温高压下气相反应合成乙撑胺,其中重要医药中间体哌嗪比例较高(约10%),使得该工艺经济效益更为显著,目前美国联合碳化,瑞典阿克苏诺贝尔公司采用该法生产。

固体酸缩合催化剂的发展经历了卤化物,固体磷酸,钨酸,铌酸,杂多酸,分子筛的过程.近年来利用各种分子筛进行乙醇胺氨化反应的 研究 有所突破,据报道采用磷钨(钼)酸/Al2O3催化剂,在温度310℃,压力10.34MPa的条件下反应,乙醇胺转化率达70.3%;用稀土交换的脱铝丝光沸石为催化剂(Si/Al比为7.2:1),在温度300℃,压力33.51MPa,氨与乙醇胺比为3.9:1的条件下,反应4h,乙醇胺转化率为15%,乙二胺选择性为84.3%.在含有Fe,Ti的固体磷(钨)酸催化剂作用下,三乙烯二胺与乙醇胺发生重排反应可生成乙二胺,高分子产物在同一催化剂上裂解为低分子产品,从而有效的调节产物组成.采用固体酸催化剂的缩合工艺,反应温度和压力较高,但是无需加氢,催化剂可以再生,尤其是哌嗪比例较高,为此世界上主要乙撑胺生产工艺竞相开发 研究 此工艺用催化剂。

3、其他工艺

除上述介绍两种主要工艺外,环氧乙烷与氨反应生产乙撑胺是由乙醇胺路线衍变而来,在该工艺过程中环氧乙烷与氨反应生成乙醇胺,进一步与氨反应得到乙二胺和多烯多胺,该工艺乙二胺产率较高,美国联合碳化已建成由环氧乙烷和氨直接反应生成乙二胺和多烯多胺的装置.随着我国石油化工的快速发展,国内环氧乙烷装置建设速度明显较快,因此靠近规模化环氧乙烷装置采用该工艺建设乙撑胺生产装置,颇具市场竞争力和发展前景.国外也对环氧乙烷与二氯乙烷结合工艺进行 研究 ;国外还有报道甲醛和氢氰酸在水存在下生成乙醇腈,或者在氨存在下反应生成氨基乙腈及其缩合物,将这些产物加氢还原以后,可以得到乙撑胺系列产品,该工艺可以有效解决丙烯腈副产品剧毒的氢氰酸的出路.不过目前全球主要采用是二氯乙烷和乙醇胺法,且乙醇胺和环氧乙烷比例在不断增加.

第五节 国内外技术未来发展趋势 分析

1、产品提纯技术更高

为了进一步探索乙撑胺并为人类所用,世界各国都在积极 研究 其性能及生产工艺。目前生产乙撑胺的工艺技术最多只能得到75%的乙二胺和无水哌嗪。未来,生产乙撑胺的技术发展趋势是乙二胺和无水哌嗪可以占到90%(其中乙二胺可以达72%),甚至含量更高。

2、生产技术更加环保

作为化工原料,目前我国乙撑胺的生产工艺并没有达到发达国家的先进水平,其生产势必会给环境带来一定程度的污染。未来,随着国外技术的引进及国内技术的发展,未来我国乙撑胺的生产技术水平会更加成熟,对环境的污染也日益减少。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。