第一节 消失模铸件 行业 发展现状

一、2009年国内消失模铸件 行业 发展概况

中国是继美国、英国、德国和日本等国之后较早(1965年) 研究 和应用实型(消失模)铸造的国家,已有43年的历史。近10年来,尤其是近5年实型(消失模)铸件生产发展尤为迅速,取得了十分可喜的业绩。

据不完全统计,2007年中国实型(消失模)铸件的产量约为648kt(其中铸铁件占86.5%,铸钢件占13.0%,铸铝铸铜件占不到0.5%),其中年产量达到万吨以上的企业11家;从事实型(消失模)生产的企业约有200家;就其产量和生产企业数量均为世界第1。从国内消失模铸件产量情况看,随着国内消失模铸件产能的迅速增长,近几年国内消失模铸件产量增长也非常强劲,2009年达到100万吨以上。

2003-2010年1-8月我国消失模铸件产量统计表

单位:万吨

二、消失模铸件 行业 发展历程

1、国外

1956年美国人H.F.SHOYER开始了将聚苯乙烯泡沫塑料用于铸造的试验,并获得成功,引起了人们极大的兴趣,1958年以专利的形式公布于众,当时称之为“无型腔铸造”。起初,该法只是用来制造金属雕像等艺术品铸件,以后经过许多实践和探索,1962年西德从美国引进专利,消失模铸造法才开始被开发,并在工业上得到应用。

1964年美国的T.R.SMITH发表了使用无粘结剂干砂造型生产消失模铸件的专利。到了1967年,采用普通粘土砂和自硬砂的消失模铸造法获得了成功,并在许多国家得到了应用,生产了成千上万吨铸件,但无粘结剂干砂实型铸造却没得到发展,仍处于探索阶段。在整个六十年代直至七十年代,消失模铸造法仅限于单件小批生产,典型产品是汽车模具、机器底座、艺术品等。1968年,德国人E.KRYZMOWSKI在砂箱内抽成负压进行浇注,取得了专利,即现在的消失模铸造。

1981年以后由于相应专利技术失效,再加上经过几年努力,发泡聚苯乙烯原料珠粒有了很大进步、模型组合粘结剂质量改善、高质量涂料被研制成功等工艺技术的进步,消失模铸造法得以迅速发展,并很快在生产上得到应用。1982年美国首先公开了世界上第一条生产复杂铝铸件的消失模铸造生产线。至此,消失模铸造作为一种全新的铸造工艺方法被应用于生产。

2、国内

1965年10月,一机部机械 研究 院和上海机械制造工艺 研究 所就开始了对实型铸造的 研究 。上海机械工艺 研究 所经一年的试验,在1966年获得了工艺试验的初步成功,于同年底浇得我国第一个大型(11吨)铸钢件,继而于1967年和1971年分别投入了铸钢和铸铁件的生产应用;又分别于1970年和1974年浇注成功我国最大重为50吨的铸钢件和32.5吨铸铁件;填补了我国铸造业的空白,为我国消失模的应用和发展奠定了基础。

自20世纪60年代中期以来,我国先后有北京、上海等地近百家工厂、 研究 院所和大专院校从事对实型铸造的 研究 和应用。据不完全统计,历年来,我国约生产了十多万吨实型铸件。为了扩大实型铸造的应用,消除本法的缺陷,改善环境污染和提高铸件质量,我国消失模铸造工作者也在干砂法、磁力造型法的基础上,采取了与国外相同的办法,结合“.”法抽真空试验,也开始了“第三代造型法”即消失模铸造的深入 研究 和应用。我国对实型负压造型法的 研究 和开发几乎与国外同步,而且在70年代末已具备试生产条件,但真正在生产上的大量应用却比国外晚了多年,直至80年代末才初具生产规模。1974年,一机部二院和上海新华铸钢厂协作进行试验 研究 ;1976年以来,华中理工学院与武汉工程机械厂、解放军3604厂与武汉重型机床厂、上海机械制造工艺 研究 所,上海钢琴厂等相继进行了试验,均取得了成功并以手工或简单机械操作投入小批量生产;1978年,在武汉召开了一机部系统铸造 行业 负压实型工艺经验交流会议;1984~1986年,兵器系统江篦机械厂 研究 试验“V”法铸造军品铸件亦获得成功。初期,由于塑料薄膜(EVA)和机械化配套设备没有制造厂家供应,致使我国“V”法推广和应用受到影响;直至1988年10月,由沈阳重型机械厂和机电部济南铸锻机械 研究 所合作研制的第一条生产450立方米烧结机箅条铸件生产线投产,这对推动“V”法在我国的深入 研究 和广泛应用都起到了重要作用。

我国 研究 和发展消失模铸造法的历程与国外基本相似。在本法的某些方面(如泡塑模样的加工与制造)已接近或达到了国外的技术水平,并有其独到之处。20世纪80年代后,有多家制造可发性聚苯乙烯预发泡机和发泡成形机等系列产品的专业厂,数家专业机模厂和生产泡沫塑料粘结剂的专业厂,5~7家工厂采用消失模铸造法生产大批量铸件,十余家工厂用于生产中大型单件小批量铸件,5~7家从事消失模铸造 研究 的 研究 所。

90年代后期,国内部分厂家开始从国外引进整条消失模生产线或关键设备。这些厂家消失模生产线的建立提高了我国消失模铸造的整体水平。

第二节 消失模铸件 行业 政策标准

一、 产业政策

山东省出台了《山东省铸造工业调整振兴指导意见》,指出随着国家一系列拉动内需政策,特别是国务院十大 行业 调整振兴 规划 的出台,预计近10年,中国的铸件产量将以平均每年10%以上的速度增长,而且在今后的20年内还会继续较高速度增长,其中以汽车铸件、发电设备铸件、工程机械铸件、机床铸件、轨道车辆铸件、农机铸件的需求最多。同时,随着发达国家铸件生产逐步向发展中国家转移,我国铸件市场前景更加广阔。铸造企业只有努力适应市场格局,加大结构调整力度,加快技术创新步伐,提高产品质量竞争力和成本竞争力,才能重新确立在市场竞争中的地位。意见提出了如下发展原则:

1.市场导向原则。充分发挥市场在资源配置中的基础性作用,突出企业在市场竞争中的主体地位,立足发挥市场机制,注重发挥政府调控作用,逐步建立适应市场经济发展的企业运行和 行业 管理机制。

2.信息化推动原则。以信息技术带动提升传统铸造技术,建立和完善技术创新体系,提高铸件工艺、铸造设备、检测仪器、造型材料和优质铸造生铁技术的创新能力,实现从引进技术、模仿加工向自主创新的转变。

3.国际化发展原则。开发利用国内外两种资源、两个市场。在保证国内市场需求的前提下,积极承接国外产业和资本转移,加强与大型跨国企业的战略合作,引进资本、技术、品牌和管理,提高铸造 行业 的国际竞争力。

4.环境保护原则。坚持 行业 发展与环境保护、企业经济效益与员工职业卫生安全相统一,推动节能降耗、清洁生产,努力发展循环经济。严格控制高耗能、高污染的产品和企业,淘汰落后生产能力、工艺和设备,实现铸造 行业 可持续发展。

意见提出发展的总体目标是到2011年,全省各类铸件产量达到550万t,年均增长15%以上,出口铸件达到80万t,铸件生产规模和水平位居全国第一;骨干企业不断壮大,形成一批具有较强竞争力的大型企业集团和各具特色的铸造产业集群。2011年,全省铸件年产量10万t以上的企业达到10家,1万t以上的企业达到50家,5000t以上的企业100家。

二、技术壁垒

目前,我国铸造 行业 仍然存在着产业和产品结构不合理,企业生产规模偏小,有色金属铸件比重小,铸造模具配套能力差,技术创新和产品深加工能力不足,先进工艺及设备普及程度低,产品能耗高、职工作业环境恶劣,环境污染较为严重等突出问题。这些问题反映出当前我国铸造 行业 的技术壁垒还不是很高。

但是随着国内外市场竞争的加剧和外资企业的加入,我国铸件 行业 的技术壁垒有提高的趋势。例如:模塑科技拟与德国德哈克铸件控股有限公司DIHAG GIESSEREI HOLDING GMBH共同投资设立江阴德哈克铸造有限公司,拟注册资金1000万美元。模塑科技表示,与德国德哈克合资经营的主要目的是为了提高资金利用率、增加持续盈利能力,可以充分利用国外风力发电零部件方面的先进技术,增强在中国市场和国外市场上的竞争能力。

第三节 消失模铸件产品供求格局

当前国内太阳能热水器的消费区主要集中在对陕西、山西、广西、江西、河南、湖南、江苏、安徽、福建和山东等等地,还有许多城市有待开发。

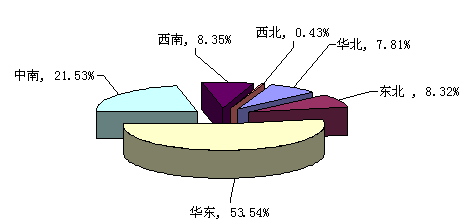

消失模铸件产品需求主要集中在华东和中南地区,这些地区主要是我国汽车等下游生产需求的集中地区,对消失模铸件的需求量巨大。

我国消失模铸件需求地域分布

第四节 消失模铸件 行业 产业链构成模型 分析

一、消失模铸件 行业 产业链构成

1、产业链 分析

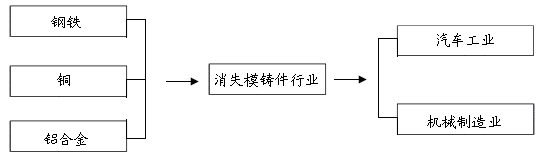

消失模铸件

行业

产业链简图

2、上下游状况

1)上游 行业

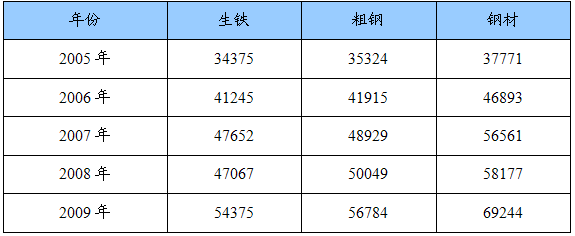

2005-2009年我国钢铁产量

单位:万吨

2)下游 行业

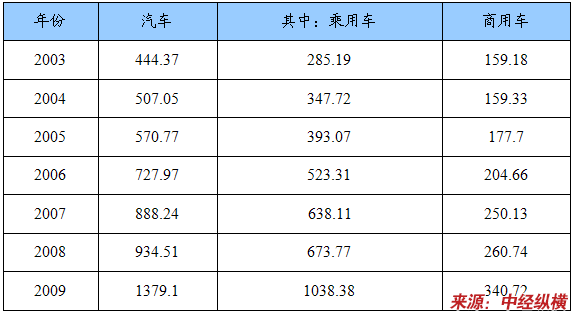

2003-2009年我国汽车产量变化情况

单位:万辆

二、消失模铸件 行业 产业链模型 分析

1、上游 行业

上游 行业 是消失模铸件的原材料 行业 。上游原材料 行业 为消失模铸件提供所需原材料。上游 行业 的产品质量会影响到消失模铸件的产品品质。

上游 行业 的产品价格又会影响消失模铸件的生产成本,从而进一步影响该 行业 的利润率和产品价格。例如:当不锈钢价格上涨时,消失模铸件的生产成本提高,为了维持 行业 利润率不变,厂商会提高价格。但如果市场上产品本身需求量很少或市场竞争很激烈,在这种情况下,厂商为了维持已有的市场份额,不能提高价格,就只能被迫接受低的利润率。

2、下游 行业

下游 行业 是购买、使用消失模铸件的 行业 ,如汽车 行业 。

下游 行业 形成对消失模铸件的购买需求。下游 行业 通过需求量的变化,影响当前市场的消失模铸件价格以及该类产品的未来市场供给。例如:下游 行业 由于不景气,对消失模铸件需求下降,厂商有降价提高销量的动机。如果预计这个趋势会持续下去。厂商会减少对原材料的购买,并在未来减少消失模铸件产品的提供量。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。