第一节 硫磺的简介

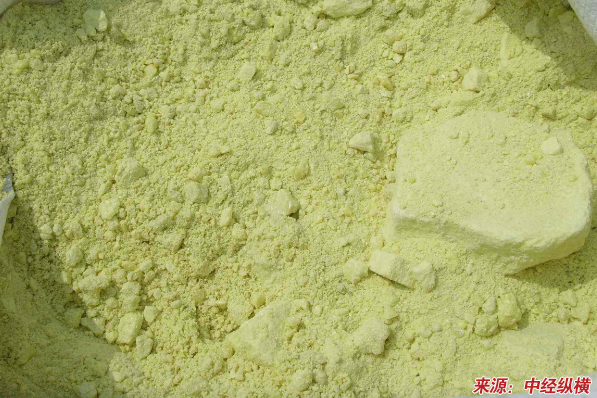

硫磺别名硫、胶体硫、硫黄块。外观为淡黄色脆性结晶或粉末,有特殊臭味。分子量为32.06,蒸汽压是0.13kPa,闪点为207℃,熔点为119℃,沸点为444.6℃,相对密度(水=1)为2.0。硫磺不溶于水,微溶于乙醇、醚,易溶于二硫化碳。作为易燃固体,硫磺主要用于制造染料、农药、火柴、火药、橡胶、人造丝等。(立项申请)

第二节 硫磺回收工艺技术现状

二氧化硫对环境的污染比较严重,因此我国关于 行业 内硫磺的回收和排放量进行了管理和控制,一些条例条款也使得现在相关产业纷纷开始装设硫磺回收装置。就目前的状况来看,硫磺回收量越来越大,回收装置也越来越多,从2000年初的60几套发展到了150多套,而且还在不断增长,这些装置被广泛使用与原油加工、天然气、煤炭化工这几个领域,这项硫磺回收装置都是大型、自动化得装置。

在我们国家,目前已经基本拥有世界上各种先进的尾气处理技术,在工艺流程、催化剂研制、 分析 控制等方面有了很大的进步和发展,为环境保护发挥了重要作用。

我国的硫磺回收装置从2002年以后就都安装了尾气处理单元,我国现在使用的处理工艺主要是SSR和还原-吸收工艺,其他工艺都是为了满足我国的环境保护需要而进行的引进工艺。比较早期引进的像是Sulfreen、Super Claus、MCRC及Clauspol等工艺装置,因为其硫磺回收率以及装置尾气问题都不能满足我国现在的需要,因此这些工艺都不能达标,需要进行工艺改进才能使用。

第三节 硫磺回收工艺技术

1、克劳斯法硫磺回收工艺技术

(1)氧基硫磺回收工艺

以增强氧含量或者是提高空气富氧率来强化装置的处理能力的工艺我们叫做氧基硫磺回收技术,这项技术主要应用于新型克劳斯工艺。

对克劳斯装置技术进行改造使用氧基工艺的主要好处有如下几点:1)能够提升装置的处理量,幅度还非常大,并且不需要依靠改变装置的总压力降来实现;2)就相同的处理量来说,采用这种工艺的装置比没有使用的装置,其设备大小的需求要小一半左右,也就是说降低了生产投入,还会减少硫蒸气和硫雾沫夹的损失;3)装置能够快速的在空气和富氧两者之间切换,装置的运行非常稳定,不用额外安排操作员;4)提升装置的转化率,对于H2S含量较低的贫酸性气处理非常有优势。

虽然氧基工艺克劳斯装置和普通克劳斯装置的操作没有太大差别,但应注意:1)富氧空气中氧的含量以及原料酸性气里面H2S含量都是直接影响装置的处理能力的因素,氧含量高、H2S含量越高,装置处理能力增幅就越大;2)燃烧炉温度提高的幅度与原料酸性气中的H2S含量是相一致的;3)氧基工艺克劳斯装置的高温燃烧炉可以把H2S进行裂解,形成元素硫,CO2和H2O也可能通过裂解反应生成O2,所以这种工艺所需要的富氧量和普通工艺相比要有所不同;4)经过改建后的装置,其燃烧炉温度获得很大的提升,因此可以促进热反应阶段的硫回收;5)液硫需要经过冷却处理之后才能采用泵送,这是因为硫的自然点是232e,闪点207e,为了保证输送过程的安全需要进行冷却处理。

(2)亚露点硫磺回收工艺

亚露点硫磺回收工艺注重硫磺回收以及尾气处理这两者的融合,所以现在收到广泛的关注和大力的发展。20世纪70年代,冷床吸附法的出现,让克劳斯工艺可以在比硫露点低的温度下发挥作用,让低温催化剂吸附液态硫,这也是突破对操作温度的要求。

(3)选择性催化氧化法

Selectox工艺由美国UOP和Parsons公司于20世纪70年代联合开发成功,用于从贫酸气中回收硫磺或硫磺回收尾气的净化,它利用选择性催化氧化反应来解决从贫酸性气中回收硫磺的技术难题,其核心技术是选择性氧化催化剂Se-lectox32、Selectox33等。在Selectox反应器上部装填一种选择性氧化催化剂,将原料气中的H2S选择氧化为SO2;在反应器下部装填有Se-lectox或活性Al2O3催化剂,H2S和SO2在催化剂作用下反应生成单质硫。

我国在20世纪80年代就引进过这种装置,应用于炼油厂中,但是实际使用中发现装置内酸性气的硫化氢的浓度不能很稳定,以至于效果没有想象中那么好,而且炼油厂需要有大量的含硫原油加工处理,所以这种装置在我国现在已经不使用了。最近几年,这种装置经过了改进之后,已经有所提升,在美国Eunice天然气净化厂投入使用,效果还不错,比起过去要稳定许多。

2、Shel-l Paques生物脱硫工艺技术

天然气、合成气、炼油厂的硫磺回收装置多采用生物脱硫。这种工艺的机理是,让H2S气体与洗涤塔里含硫细菌的碱液进行接触,让H2S与碱液发生溶解过程,然后进入生物反应器内。在生物反应器的充气环境下,硫化物被氧化成元素硫,硫磺以料浆的形式从生物反应器中析出,通过干燥变成硫磺粉末,或经熔融生成商品硫磺。

Shel-l Paques工艺是从沼气领域开始使用的,经过发展之后又延伸到了天然气和炼油厂。

3、煤制甲醇及合成氨酸性尾气处理技术

现在,我国的甲醇合成及合成氨都是使用煤来作为材料,装置的气体处理都是使用了低温甲醇洗或NHD技术,其溶剂再生后的酸性气具有H2S浓度低(体积分数通常25%~30%),气量小的特点。

甲醇合成和合成氨装置的酸性尾气处理,带有富氧燃烧技术的SUPERCLAUS和EURO-CLAUS工艺是一种极佳的技术选择。根据H2S浓度,通常在燃烧段采用100%纯氧,可以保证过程气的充分燃烧,为富氧燃料技术。为进一步提高硫回收率,在SUPERCLAUS和EURO-CLAUS工艺中使用一种深冷器技术,这种垂直换热器用来作为最后一级硫冷凝器,通过并流的环境空气冷却,深冷器可以将过程气冷却到硫磺的凝固点温度,从而把硫蒸气的损失降到最低水平,减少硫损失。

第四节 开发不溶性硫磺颇具前景

我国硫磺拓展品种不多,仅有硫磺粉、二氧化硫、硫酸、磷肥及二硫化碳等低附加值产品,经济效益较差。随着我国回收硫磺产量的不断增加,积极延伸硫磺产品链、开发高附加值的硫化工产品很有必要。笔者认为,不溶性硫磺是具有较好发展前景的品种之一。

不溶性硫磺是公认的最佳硫磺硫化剂,目前已广泛用于轮胎胎体胶料、缓冲胶料、白胎侧胶料,适合制造轮胎、胶管、运输带、汽车橡胶件、电缆、胶辊、油封、胶鞋、乳胶制品和浅色橡胶制品等,而且潜在市场很大。国内理论市场用量每年可达10万吨,但由于对产品的认知、生产成本等诸多因素的影响,大部分橡胶企业目前使用的硫化剂仍主要为普通硫磺,少数为普通硫磺与不溶性硫磺混用,只有子午线轮胎等产品的生产全用不溶性硫磺。就全国平均水平而言,不溶性硫磺占硫化剂用量的份额尚不到10%,离发达国家的50%~60%差距很远。此外,不溶性硫磺的优异性能,将使其在其他领域内的市场需求逐年增长。

据统计,目前国内不溶性硫磺生产厂家总产能约11万吨,其中部分厂家尽管规模较大,但实际产量很低,年均产量大约4.5万吨。从国际市场来看,国外只有美国、俄罗斯、日本、德国、法国、印度以及东欧少数国家能生产不溶性硫磺。不溶性硫磺市场具有一定的垄断性,如用于子午线轮胎生产的不溶性硫磺国际市场需求量在58万吨/年以上,但中国高端不溶性硫磺市场几乎被美国富莱克斯化学公司独家垄断。由于垄断造成市场价格较高,世界各大轮胎公司和贸易公司都希望其他国家的产品能参与竞争。

目前不溶性硫磺产业的顶尖技术仍多数控制在国外 行业 龙头企业手中,而国内企业技术相对落后,存在技术壁垒,产品质量差、收率低、成本高。面对前景看好的大市场,笔者建议国内企业积极推进先进工艺的交流合作,集中力量研发不溶性硫磺新工艺,减少国内硫磺产业的低端恶性竞争,一致对外,提高国内不溶性硫磺产业的综合竞争力。要通过自主创新提高不溶性硫磺产品品质,尽快形成规模化生产。同时重点做好三个优化,即优化 行业 流向、优化区域流向、优化客户结构,增强对不溶性硫磺市场的调控能力。

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。